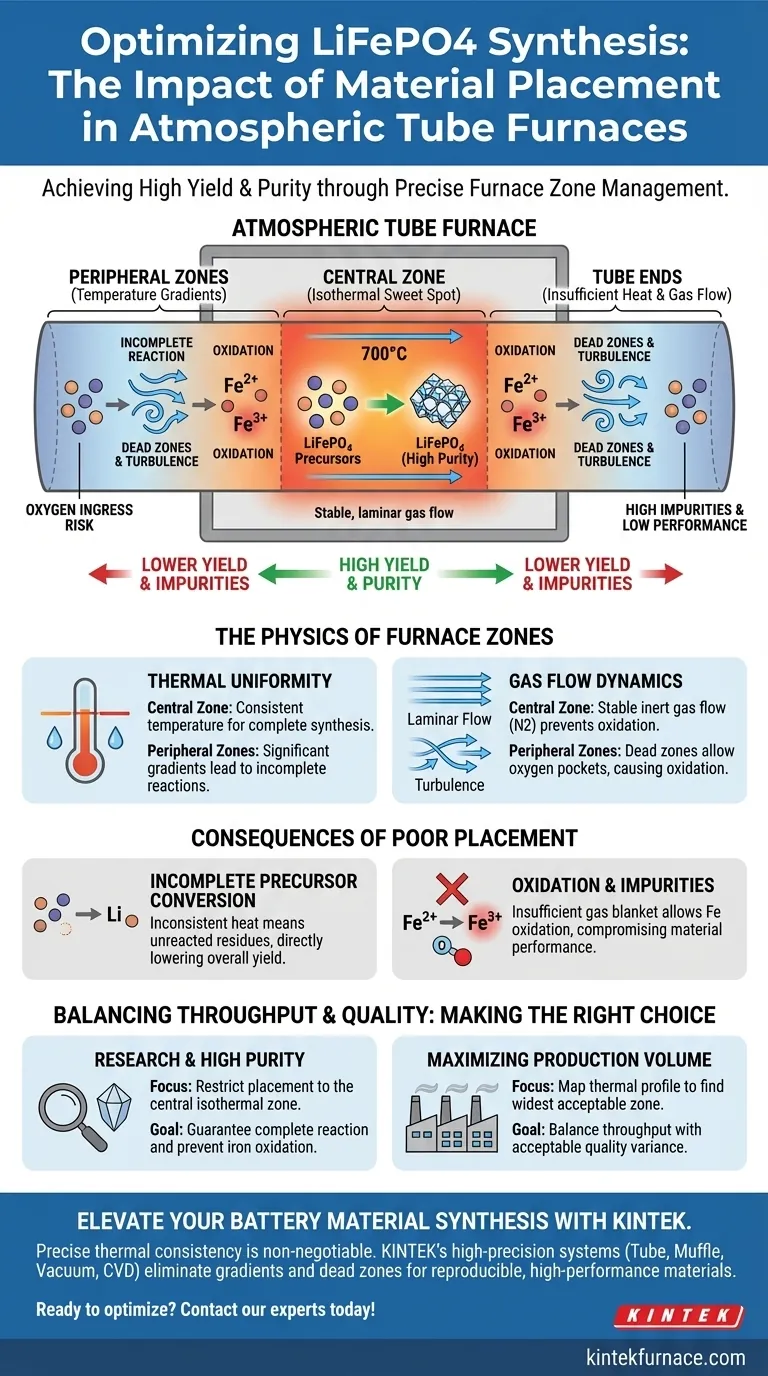

A colocação dos materiais precursores dentro de um forno tubular atmosférico é um fator decisivo na qualidade do fosfato de ferro e lítio ($LiFePO_4$) sintetizado. Posicionar os materiais na zona central do forno garante que eles sejam expostos ao campo térmico mais uniforme e ao fluxo de gás estável, que são pré-requisitos para alto rendimento e pureza. Inversamente, colocar os materiais nas zonas periféricas os expõe a gradientes de temperatura e "zonas mortas" de fluxo de gás, levando a reações incompletas e a um produto de menor qualidade.

Ponto Principal: A obtenção de fosfato de ferro e lítio de alta pureza requer controle preciso do ambiente de reação. Ao utilizar a zona central do forno tubular, você maximiza a consistência térmica e a estabilidade do fluxo de gás, prevenindo os riscos de conversão incompleta e oxidação associados à colocação periférica.

A Física das Zonas do Forno

Para entender por que a colocação dita o rendimento, devemos examinar o ambiente interno do forno.

Uniformidade Térmica

A zona central do tubo geralmente funciona como o "ponto ideal" isotérmico.

Aqui, a temperatura permanece consistente, atingindo os níveis necessários (geralmente em torno de 700°C) para impulsionar a reação de síntese.

As zonas periféricas, localizadas mais perto das extremidades do tubo, sofrem com gradientes de temperatura significativos. Materiais colocados aqui podem não atingir a temperatura alvo necessária para a reação iniciar ou completar.

Dinâmica do Fluxo de Gás

Forno tubulares atmosféricos dependem de um fluxo contínuo de gás inerte, tipicamente Nitrogênio.

Este fluxo é necessário para excluir oxigênio e criar as condições atmosféricas específicas necessárias para a síntese.

A zona central geralmente se beneficia de um fluxo de gás estável e laminar. Isso garante que os precursores sejam constantemente cobertos pela atmosfera inerte protetora, prevenindo reações colaterais indesejadas.

Consequências de uma Colocação Inadequada

Desviar da zona central introduz variáveis que degradam o produto final.

Conversão Incompleta de Precursores

Quando os materiais ficam nas zonas periféricas, eles frequentemente experimentam energia térmica inconsistente.

Essa falta de energia térmica resulta em reações incompletas.

Consequentemente, o produto final conterá resíduos não reagidos, diminuindo diretamente o rendimento geral do fosfato de ferro e lítio desejado.

Oxidação e Impurezas

A síntese de $LiFePO_4$ é altamente sensível à oxidação.

Você deve impedir que o ferro divalente ($Fe^{2+}$) oxide para ferro trivalente ($Fe^{3+}$) para manter a estequiometria correta e a atividade eletroquímica.

As zonas periféricas são propensas a zonas mortas de fluxo de gás onde a cobertura de nitrogênio pode ser insuficiente. Isso permite que bolsões de oxigênio permaneçam, oxidando o ferro e introduzindo fases de impureza que comprometem o desempenho do material.

Equilibrando Vazão e Qualidade

Embora a zona central ofereça os melhores resultados, ela apresenta um trade-off prático em relação ao volume de produção.

A Restrição de Volume

Limitar estritamente a colocação de materiais ao centro reduz significativamente o volume utilizável do forno.

Isso restringe o tamanho do lote que você pode processar em uma única execução.

Gerenciando Riscos de Uniformidade

Tentar aumentar a vazão utilizando todo o comprimento do tubo inevitavelmente aumenta a variação da qualidade.

Se você se estender para as zonas periféricas, aceita uma maior probabilidade de impurezas e menor desempenho eletroquímico nas bordas externas do lote.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar seu processo de síntese, alinhe sua estratégia de colocação com seus requisitos de saída específicos.

- Se seu foco principal é pesquisa e alta pureza: Restrinja a colocação de amostras estritamente à zona isotérmica central para garantir a reação completa e prevenir a oxidação do ferro.

- Se seu foco principal é maximizar o volume de produção: Mapeie o perfil térmico do seu forno específico para identificar a zona mais ampla possível que mantém tolerâncias de temperatura aceitáveis antes do carregamento.

Em última análise, tratar a geometria do forno como uma variável crítica do processo é essencial para produzir materiais de bateria reproduzíveis e de alto desempenho.

Tabela Resumo:

| Zona do Forno | Campo Térmico | Dinâmica do Fluxo de Gás | Resultado da Qualidade do Produto |

|---|---|---|---|

| Zona Central | Uniforme & Isotérmica | Fluxo Laminar Estável | Alta Pureza & Rendimento Máximo |

| Zona Periférica | Gradientes de Alta Temperatura | Zonas Mortas/Turbulência | Reação Incompleta & Oxidação |

| Extremidades do Tubo | Calor Insuficiente | Risco de Ingressão de Oxigênio | Altas Impurezas & Baixo Desempenho |

Eleve Sua Síntese de Materiais de Bateria com a KINTEK

Consistência térmica precisa é inegociável para fosfato de ferro e lítio de alto desempenho. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Tubo, Mufla, Vácuo e CVD de alta precisão projetados para eliminar gradientes de temperatura e zonas mortas de fluxo de gás. Se você precisa de uma configuração padrão ou de um forno totalmente personalizável para necessidades de pesquisa exclusivas, nossos sistemas garantem resultados reproduzíveis e pureza superior do material.

Pronto para otimizar a eficiência e a produção do seu laboratório? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de alta temperatura perfeita para seus objetivos de síntese.

Guia Visual

Referências

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais são os principais usos de fornos tubulares em ambientes acadêmicos e industriais? Desbloqueie o Processamento Térmico de Precisão

- Qual papel um forno tubular desempenha na síntese de nanofios de silício unidimensionais (SiNWs) usando CVD?

- Como um Forno Tubular é utilizado no processo de modificação de cor da berila? Domine a Transformação da Água-Marinha Azul Profundo

- Qual o Papel de um Reator Tubular na Pirólise de Resíduos Alimentares? Controle da Carbonização para Biochar de Alta Qualidade

- Quais são as opções padrão e personalizáveis para fornos tubulares? Encontre o ajuste perfeito para as necessidades do seu laboratório

- Que tipos de recipientes são usados em fornos de tubo a vácuo? Escolha Quartzo ou Corindo para Desempenho Ideal

- Quais são as principais caraterísticas de um forno de tubos de queda?Processamento térmico de precisão para ambientes controlados

- Quais são as vantagens de usar instalações de simulação de oxidação em forno tubular? Aprimore seus testes de materiais de alta temperatura