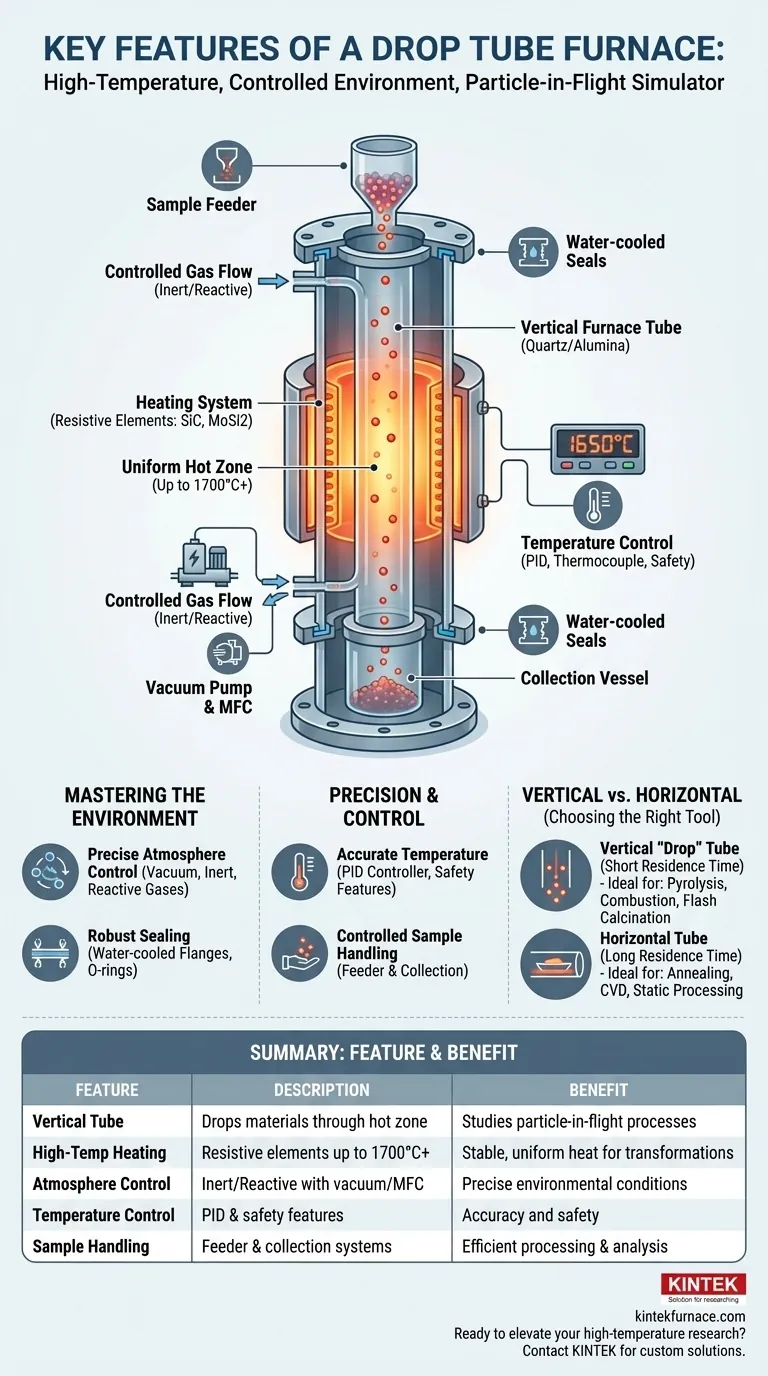

Os fornos de tubos de queda são equipamentos especializados de alta temperatura concebidos para um processamento térmico preciso em ambientes controlados.As suas principais caraterísticas giram em torno da construção robusta dos tubos, mecanismos de aquecimento eficientes, controlo avançado da atmosfera e sistemas de segurança abrangentes.Estes fornos utilizam normalmente tubos de quartzo ou corindo para suportar temperaturas extremas, evitando a contaminação, e utilizam aquecimento resistivo ou por indução para uma distribuição uniforme do calor.Oferecem opções flexíveis de atmosfera, incluindo vácuo, gás inerte ou ambientes reactivos, tornando-os versáteis para várias aplicações industriais e de investigação.A segurança continua a ser primordial com sistemas integrados de proteção contra sobreaquecimento e de fecho de emergência.

Pontos-chave explicados:

-

Estrutura do tubo e materiais

- Tubos de quartzo ou corindo:Estes materiais proporcionam uma estabilidade térmica excecional (suportando temperaturas até 1600°C para o quartzo e 1800°C para o corindo), mantendo a inércia química para evitar a contaminação da amostra

- Câmara de aquecimento cilíndrica:Construído a partir de cerâmica de alta temperatura ou de materiais refractários para assegurar uma distribuição uniforme do calor e a integridade estrutural durante um funcionamento prolongado

-

Mecanismo de aquecimento

- Elementos de aquecimento resistivos:Utilizam normalmente materiais avançados como varetas de carboneto de silício, dissilicida de molibdénio (MoSi2) ou fios Kanthal para uma conversão eficiente da energia

- Aquecimento por indução de média frequência:Opção alternativa que oferece taxas de aquecimento rápidas e controlo preciso da temperatura para aplicações especializadas

- Isolamento térmico:O isolamento de várias camadas (muitas vezes com fibra de alumina ou lã cerâmica) minimiza a perda de calor e melhora a eficiência energética

-

Sistema de controlo da atmosfera

- Opções versáteis de gás:Capaz de manter condições de vácuo ou atmosferas controladas, incluindo ambientes inertes (Ar, N2), redutores (H2, CO) e oxidantes (O2)

- Regulação do caudal de gás:Controladores de caudal de massa de precisão garantem uma composição consistente da atmosfera ao longo das experiências

- Tecnologia de vedação:Os designs especializados das flanges e os materiais dos anéis em O evitam fugas de gás durante o funcionamento

-

Gestão da temperatura

- Termopares de alta precisão:Os termopares tipo S (Pt-Rh) ou tipo B permitem uma monitorização exacta da temperatura (estabilidade de ±1°C)

- Controladores programáveis:Permite perfis de temperatura complexos com várias fases de rampa e de imersão para um processamento térmico sofisticado

- Zonas de aquecimento uniformes:A colocação de elementos cuidadosamente concebida cria zonas isotérmicas (tipicamente ±5°C de variação) para resultados consistentes

-

Caraterísticas de segurança

- Proteção contra sobreaquecimento:Termopares de segurança independentes accionam a paragem automática se os limites predefinidos forem excedidos

- Corte de energia de emergência:Mecanismos de proteção contra falhas interrompem imediatamente a alimentação em situações críticas

- Alarmes visuais/auditivos:Indicadores claros alertam os operadores para condições anormais, como a interrupção do fluxo de gás ou a falha do sistema de arrefecimento

-

Componentes estruturais

- Revestimento exterior duradouro:A construção em aço inoxidável ou liga de alumínio proporciona proteção mecânica e blindagem térmica

- Design modular:Muitos modelos apresentam configurações de carregamento frontal com tampas de extremidade amovíveis para facilitar o acesso às amostras e a manutenção

- Sistemas de arrefecimento:As flanges opcionais de arrefecimento a água ou a ar protegem os componentes sensíveis e permitem ciclos de arrefecimento rápidos

Para aplicações que exigem capacidades de temperatura ainda mais elevadas, os utilizadores podem considerar um forno tubular de alta temperatura como alternativa, embora os fornos tubulares suspensos continuem a ser a escolha preferida para muitas aplicações de processamento térmico vertical devido às suas vantagens únicas de manuseamento de materiais.A combinação destas caraterísticas faz com que os fornos de tubo descendente sejam ferramentas indispensáveis para a investigação de materiais, testes de catalisadores e processos de tratamento térmico especializados em que a atmosfera controlada e os perfis de temperatura precisos são críticos.

Tabela de resumo:

| Caraterística | Descrição |

|---|---|

| Estrutura do tubo | Os tubos de quartzo ou corindo suportam até 1800°C, assegurando a inércia química e a estabilidade térmica. |

| Mecanismo de aquecimento | Aquecimento resistivo ou por indução com materiais como MoSi2 ou SiC para uma distribuição uniforme do calor. |

| Controlo da atmosfera | Suporta ambientes de vácuo, inertes, redutores ou oxidantes com regulação precisa do fluxo de gás. |

| Gerenciamento de temperatura | Termopares de alta precisão (±1°C) e controladores programáveis para perfis térmicos complexos. |

| Caraterísticas de segurança | Proteção contra sobreaquecimento, fecho de emergência e alarmes para um funcionamento seguro. |

| Conceção estrutural | Caixa modular e durável com sistemas de arrefecimento opcionais para arrefecimento rápido e fácil manutenção. |

Melhore as capacidades de processamento térmico do seu laboratório com os avançados fornos de tubo gota a gota da KINTEK! A nossa experiência em I&D e fabrico interno garante-lhe soluções personalizadas adaptadas aos seus requisitos exclusivos.Quer necessite de um controlo preciso da temperatura, de opções de atmosfera versáteis ou de caraterísticas de segurança robustas, a KINTEK cumpre. Contacte-nos hoje para saber como os nossos fornos de alta temperatura podem otimizar os seus processos industriais ou de investigação.Vamos inovar juntos!

Produtos que poderá estar à procura:

Elementos de aquecimento de alta temperatura para um controlo térmico preciso Componentes de vácuo robustos para aplicações de atmosfera controlada Janelas de observação de alta qualidade para monitorização em tempo real

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança