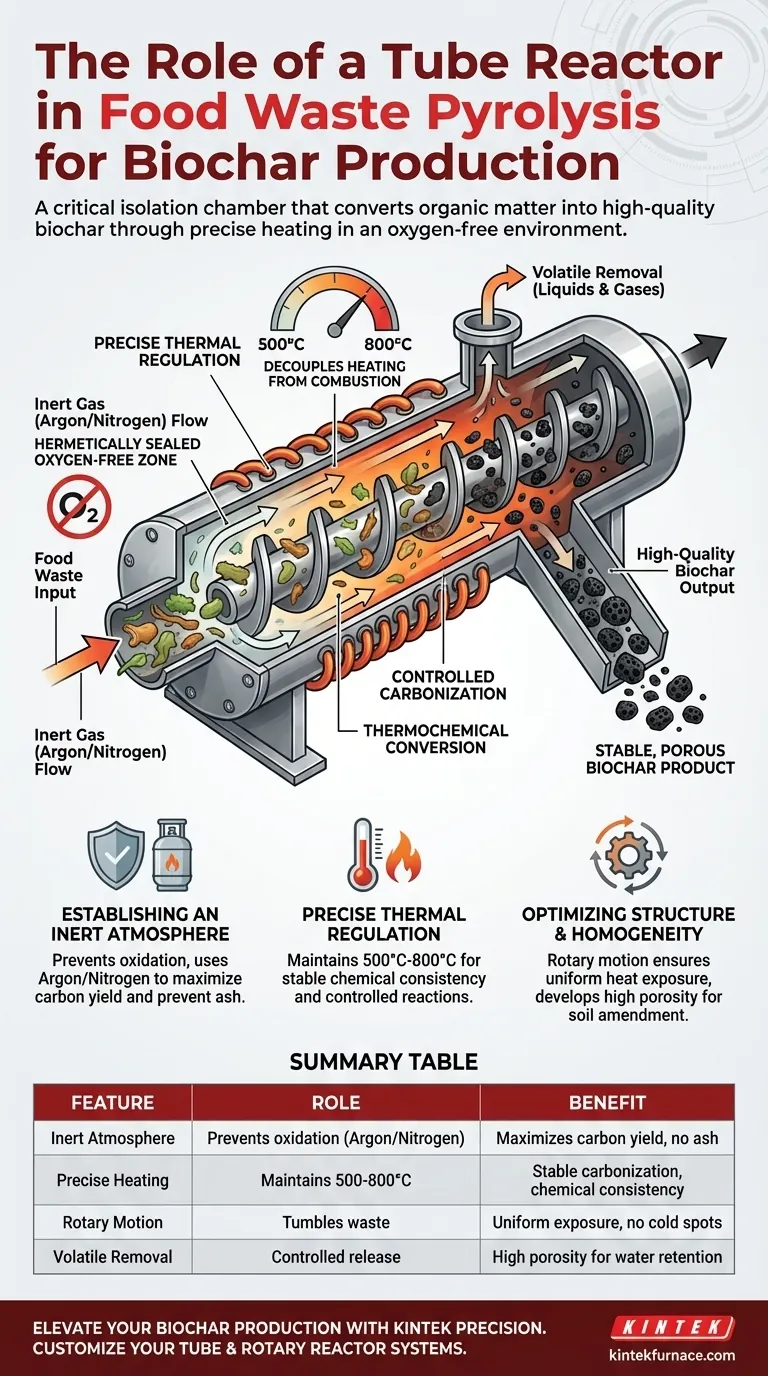

Um reator tubular funciona como a câmara de isolamento crítica durante a pirólise de resíduos alimentares, fornecendo as condições ambientais específicas necessárias para transformar matéria orgânica em biochar em vez de cinzas. O seu papel principal é manter uma zona selada e sem oxigénio, onde o aquecimento preciso impulsiona a conversão termoquímica, garantindo que o carbono é quimicamente fixado num estado sólido.

Ponto Principal O valor do reator tubular reside na sua capacidade de dissociar o aquecimento da combustão. Ao controlar rigorosamente a temperatura e utilizar um fluxo de gás inerte, força a biomassa a sofrer carbonização, maximizando o sequestro de carbono e criando um produto de biochar estável e de alta qualidade.

Os Princípios da Carbonização Controlada

A conversão de resíduos alimentares em biochar requer um afastamento da combustão padrão. O reator tubular cria as restrições físicas específicas necessárias para alcançar isso.

Estabelecimento de uma Atmosfera Inerte

O papel mais fundamental do reator tubular é prevenir a oxidação. O vaso é hermeticamente selado para excluir o ar ambiente.

Para substituir o oxigénio, o sistema introduz um gás inerte, como argônio (conforme observado nas metodologias primárias) ou nitrogênio. Este gás flui continuamente através do tubo, criando uma manta protetora ao redor dos resíduos alimentares.

Sem este isolamento, o carbono nos resíduos alimentares reagiria com o oxigénio e queimaria como dióxido de carbono (CO2). O reator tubular garante que o carbono permanece aprisionado na fase sólida, alinhando-se com os objetivos de emissões negativas de carbono.

Regulação Térmica Precisa

A qualidade do biochar depende de perfis de temperatura específicos. O reator tubular atua como um regulador térmico, mantendo o ambiente de reação tipicamente entre 500°C e 800°C.

Este calor elevado e consistente desencadeia mudanças químicas específicas, como desidratação e descarbonização. O reator garante que estas reações ocorram a uma taxa controlada, prevenindo choque térmico ou processamento desigual que poderia degradar o produto final.

Otimização da Estrutura Física e Homogeneidade

Além da simples conversão química, o design mecânico do reator tubular influencia a qualidade física do biochar resultante.

Garantindo Exposição Uniforme ao Calor

Resíduos alimentares são uma matéria-prima heterogénea, o que significa que muitas vezes têm densidade e teor de humidade inconsistentes.

Muitos reatores tubulares utilizados para resíduos alimentares empregam um movimento rotativo. Esta rotação mecânica agita o material orgânico, garantindo que cada partícula seja exposta à fonte de calor uniformemente.

Esta uniformidade é vital para uma carbonização consistente. Prevê "pontos frios" onde os resíduos podem permanecer crus e "pontos quentes" onde podem cozinhar demais e tornar-se quebradiços.

Desenvolvimento de Porosidade

O ambiente específico dentro do reator tubular promove o desenvolvimento de uma estrutura de alta porosidade.

Ao remover compostos voláteis (líquidos e gases) de forma controlada, o reator deixa para trás um esqueleto de carbono rígido. Esta estrutura porosa é o que torna o biochar valioso para emendas de solo, pois retém água e nutrientes.

Compreendendo as Compensações

Embora os reatores tubulares ofereçam alta precisão, eles introduzem complexidades operacionais específicas que devem ser geridas.

Dependência do Fornecimento de Gás Inerte

O sistema depende inteiramente do fluxo contínuo de gás inerte (argônio ou nitrogênio). Qualquer interrupção no fluxo de gás ou uma falha na vedação do tubo compromete imediatamente o ambiente anaeróbico. Isso pode levar à combustão parcial, reduzindo significativamente o rendimento e a qualidade do biochar.

Limitações de Energia e Vazão

Manter altas temperaturas (até 800°C) geralmente requer uma entrada substancial de energia através de elementos de aquecimento externos. Além disso, embora os reatores tubulares rotativos melhorem a uniformidade, eles podem ter capacidades de vazão menores em comparação com incineradores industriais de grande escala, tornando-os mais adequados para produção de biochar de alta qualidade e direcionada do que para redução de volume de resíduos em massa.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração do seu reator tubular deve depender das características específicas que você requer no seu produto de biochar final.

- Se o seu foco principal é o Sequestro de Carbono: Priorize um reator com vedação de alta integridade e fluxo de argônio para maximizar a fixação de carbono e minimizar a liberação de CO2.

- Se o seu foco principal é a Emenda de Solo (Agricultura): Concentre-se num design de forno tubular rotativo para garantir aquecimento uniforme, o que otimiza a estrutura porosa necessária para a retenção de água.

- Se o seu foco principal é a Ativação de Materiais: Opere o reator em faixas de temperatura mais altas (próximas a 800°C) para facilitar a desidratação avançada e a formação de esqueleto necessárias para etapas de ativação posteriores.

O sucesso na produção de biochar tem menos a ver com o quão quente você pode aquecer os resíduos, e mais com o quão estritamente você pode controlar o ambiente ao redor deles.

Tabela Resumo:

| Característica | Papel na Pirólise de Resíduos Alimentares | Benefício para a Qualidade do Biochar |

|---|---|---|

| Atmosfera Inerte | Previne a oxidação usando Argônio/Nitrogênio | Maximiza o rendimento de carbono e previne a formação de cinzas |

| Aquecimento Preciso | Mantém perfis de 500°C - 800°C | Garante carbonização estável e consistência química |

| Movimento Rotativo | Agita resíduos alimentares heterogéneos | Proporciona exposição uniforme ao calor e previne pontos frios |

| Remoção de Voláteis | Liberação controlada de líquidos/gases | Desenvolve alta porosidade para retenção de água e nutrientes |

Eleve a Sua Produção de Biochar com a Precisão KINTEK

Desbloqueie todo o potencial da sua pesquisa de carbonização com os sistemas de reatores tubulares e rotativos de alto desempenho da KINTEK. Apoiados por P&D e fabricação especializados, fornecemos o controle térmico preciso e os ambientes herméticos essenciais para transformar resíduos alimentares em biochar de alto valor. Se você precisa de sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades de processamento exclusivas.

Pronto para otimizar o seu rendimento de pirólise? Entre em contato hoje mesmo para discutir a sua solução personalizada e veja como a nossa experiência pode impulsionar os seus objetivos de sustentabilidade.

Guia Visual

Referências

- Zsolt Dobó, Gábor Nagy. Production of Biochar by Pyrolysis of Food Waste Blends for Negative Carbon Dioxide Emission. DOI: 10.3390/en18010144

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os principais componentes do mecanismo de aquecimento de um forno tubular? Descubra o Aquecimento de Precisão para o Seu Laboratório

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a função principal de um forno tubular de alta temperatura em experimentos com sais fundidos de NaF–Na3AlF6? Saiba mais!

- Que recursos permitem o controle preciso da temperatura em um forno tubular vertical? Desbloqueie precisão térmica superior para seu laboratório

- Que papel desempenha o controle de atmosfera em aplicações de forno tubular? Domine Reações Químicas Precisas para Materiais Superiores

- Qual é a significância técnica do recozimento em alta temperatura em fase para grafeno 3D poroso em um forno tubular?

- Qual é a função principal de um forno tubular a vácuo de alta temperatura para Gr-NDs? Dominando as Transições de Fase do Carbono

- Qual é a função de um forno tubular na sulfurização de Cu2SnS3? Domine a Transformação de Fase de Semicondutores