Em resumo, o controle de atmosfera é uma variável fundamental do processo em aplicações de forno tubular, não apenas uma medida protetora. Ele permite que você dite o ambiente químico durante o processamento térmico, influenciando diretamente as propriedades finais, a composição e a integridade do material com o qual você está trabalhando. Sem ele, você está deixando o resultado do seu processo ao acaso.

O objetivo central do controle de atmosfera é ir além do simples aquecimento de um material. Ele transforma o forno de um forno simples em um reator químico altamente preciso, permitindo que você evite reações indesejadas ou impulsione deliberadamente transformações químicas específicas em altas temperaturas.

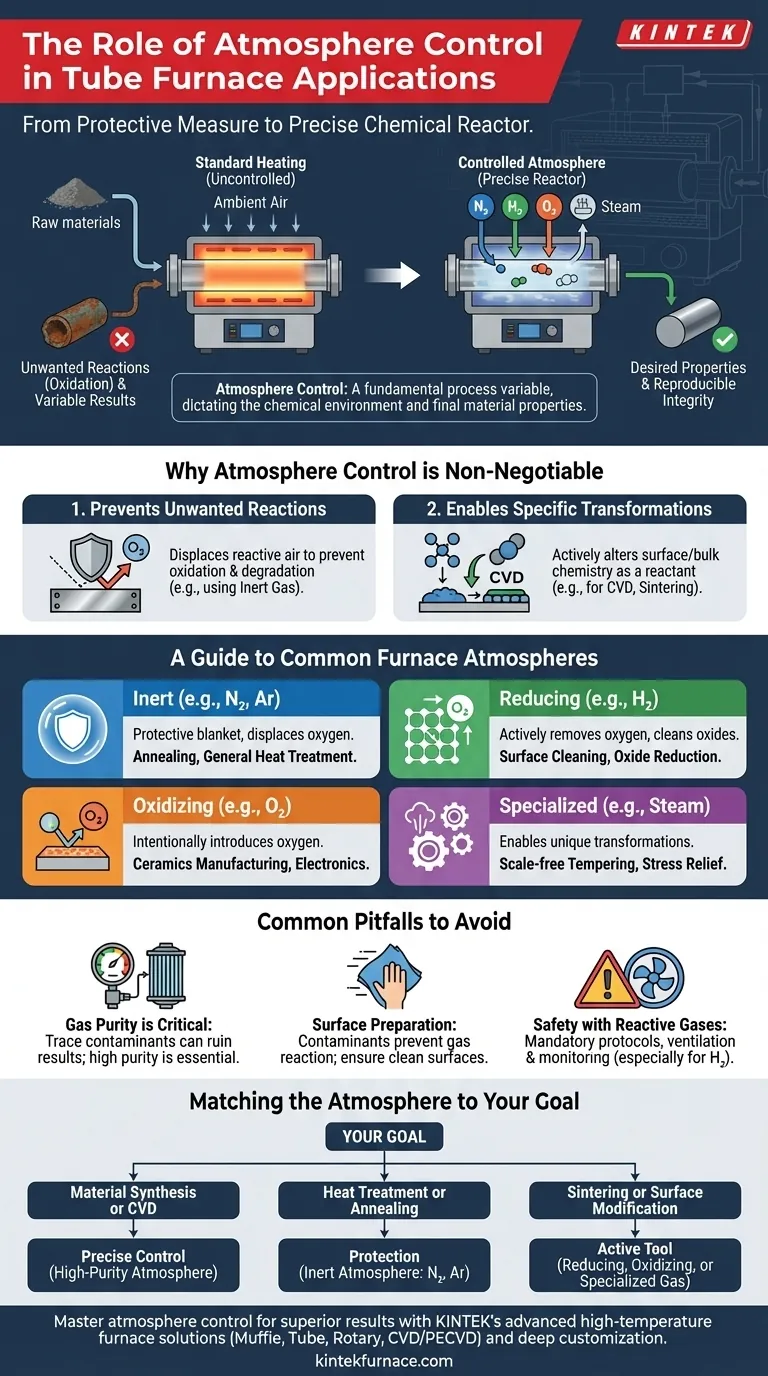

Por que o Controle de Atmosfera é Inegociável

Controlar a atmosfera dentro de um forno tubular é essencial para obter resultados reprodutíveis e previsíveis. Ele serve a duas funções principais: prevenir reações indesejadas e permitir as desejadas.

Prevenindo Reações Indesejadas

Em temperaturas elevadas, a maioria dos materiais é altamente reativa com o ar ambiente, particularmente o oxigênio. Isso pode levar à oxidação indesejada, formando camadas de óxido (como ferrugem no ferro) que degradam as propriedades do material.

O uso de uma atmosfera controlada, como um gás inerte, desloca o oxigênio e previne essas reações, preservando a pureza e o acabamento superficial do material.

Permitindo Transformações Específicas de Materiais

O controle de atmosfera também é uma ferramenta ativa. O próprio gás pode ser um reagente no processo, alterando intencionalmente a superfície ou a química do material.

Isso é crítico para aplicações como Deposição Química a Vapor (CVD), sinterização e síntese, onde as condições atmosféricas são um ingrediente chave na criação do produto final.

Um Guia para Atmosferas Comuns de Forno

A escolha da atmosfera é ditada inteiramente pelo objetivo do seu processo térmico. Cada tipo serve a um propósito químico distinto.

Atmosferas Inertes (por exemplo, Nitrogênio, Argônio)

Uma atmosfera inerte atua como um manto protetor. Seu papel principal é criar um ambiente neutro, deslocando gases reativos como o oxigênio.

Esta é a escolha padrão para processos como recozimento ou tratamento térmico geral, onde o objetivo é simplesmente aquecer o material sem alterar sua composição química.

Atmosferas Redutoras (por exemplo, Hidrogênio)

Uma atmosfera redutora é usada para remover ativamente o oxigênio de um material. É frequentemente usada para limpar óxidos de uma superfície antes de um processo subsequente ou para prevenir a oxidação em materiais altamente sensíveis.

Para que isso seja eficaz, as superfícies devem estar limpas e livres de contaminantes antes do tratamento.

Atmosferas Oxidantes (por exemplo, Oxigênio)

Inversamente, uma atmosfera oxidante é usada para introduzir intencionalmente oxigênio na estrutura de um material ou para fazer crescer uma camada de óxido específica em sua superfície.

Isso é comum na fabricação de certas cerâmicas e componentes eletrônicos onde a camada de óxido fornece propriedades funcionais essenciais.

Atmosferas Especializadas (por exemplo, Vapor)

Processos específicos podem exigir atmosferas únicas como o vapor. Para metais à base de ferro, uma atmosfera de vapor pode ser usada para têmpera sem carepa e alívio de tensões.

Este processo pode aumentar a resistência do material, melhorar a resistência ao desgaste e à corrosão, e reduzir a porosidade de peças sinterizadas.

Armadilhas Comuns a Serem Evitadas

Embora poderoso, o controle de atmosfera requer planejamento cuidadoso e uma compreensão de suas limitações e riscos.

O Impacto da Pureza do Gás

A pureza do seu gás de processo é crítica. Para aplicações altamente sensíveis, como síntese de semicondutores ou materiais avançados, mesmo traços de contaminantes no fornecimento de gás podem arruinar o resultado. Gases de maior pureza e sistemas estanques são essenciais.

A Importância da Preparação da Superfície

Uma atmosfera controlada só pode reagir com a superfície que pode tocar. Se um material estiver revestido com óleos, graxa ou uma camada de óxido indesejada, o gás do processo não será capaz de desempenhar sua função corretamente, levando a resultados inconsistentes.

Considerações de Segurança com Gases Reativos

Muitos gases de processo, especialmente o hidrogênio, são inflamáveis ou apresentam outros riscos. A implementação de protocolos de segurança adequados, ventilação e sistemas de monitoramento de gás não é opcional — é um requisito obrigatório para uma operação segura.

Correspondendo a Atmosfera ao Seu Objetivo

Sua escolha de atmosfera deve estar diretamente ligada ao seu resultado desejado. Use isso como um guia para tomar uma decisão informada.

- Se o seu foco principal é a síntese de materiais ou CVD: Você precisa de controle preciso sobre uma atmosfera de alta pureza para ditar as reações químicas e a composição final do seu novo material.

- Se o seu foco principal é o tratamento térmico ou recozimento: Seu objetivo é provavelmente proteção, tornando uma atmosfera inerte (como nitrogênio ou argônio) a escolha mais comum e econômica.

- Se o seu foco principal é a sinterização ou modificação de superfície: Você deve usar a atmosfera como uma ferramenta ativa, escolhendo um gás redutor, oxidante ou especializado para alcançar a densidade e a química de superfície desejadas.

Dominar o controle de atmosfera é a chave para desbloquear todo o potencial do seu processamento térmico.

Tabela Resumo:

| Tipo de Atmosfera | Função Primária | Aplicações Comuns |

|---|---|---|

| Inerte (por exemplo, Nitrogênio, Argônio) | Previne reações indesejadas deslocando o oxigênio | Recozimento, tratamento térmico geral |

| Redutora (por exemplo, Hidrogênio) | Remove oxigênio dos materiais | Limpeza de superfície, redução de óxidos |

| Oxidante (por exemplo, Oxigênio) | Introduz oxigênio para formação de camada de óxido | Fabricação de cerâmicas, eletrônicos |

| Especializada (por exemplo, Vapor) | Permite transformações específicas como têmpera sem carepa | Alívio de tensão, melhorias na sinterização |

Desbloqueie todo o potencial dos seus processos térmicos com as avançadas soluções de fornos de alta temperatura da KINTEK. Aproveitando uma P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Alcance controle preciso de atmosfera e resultados superiores —entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a inovação do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria