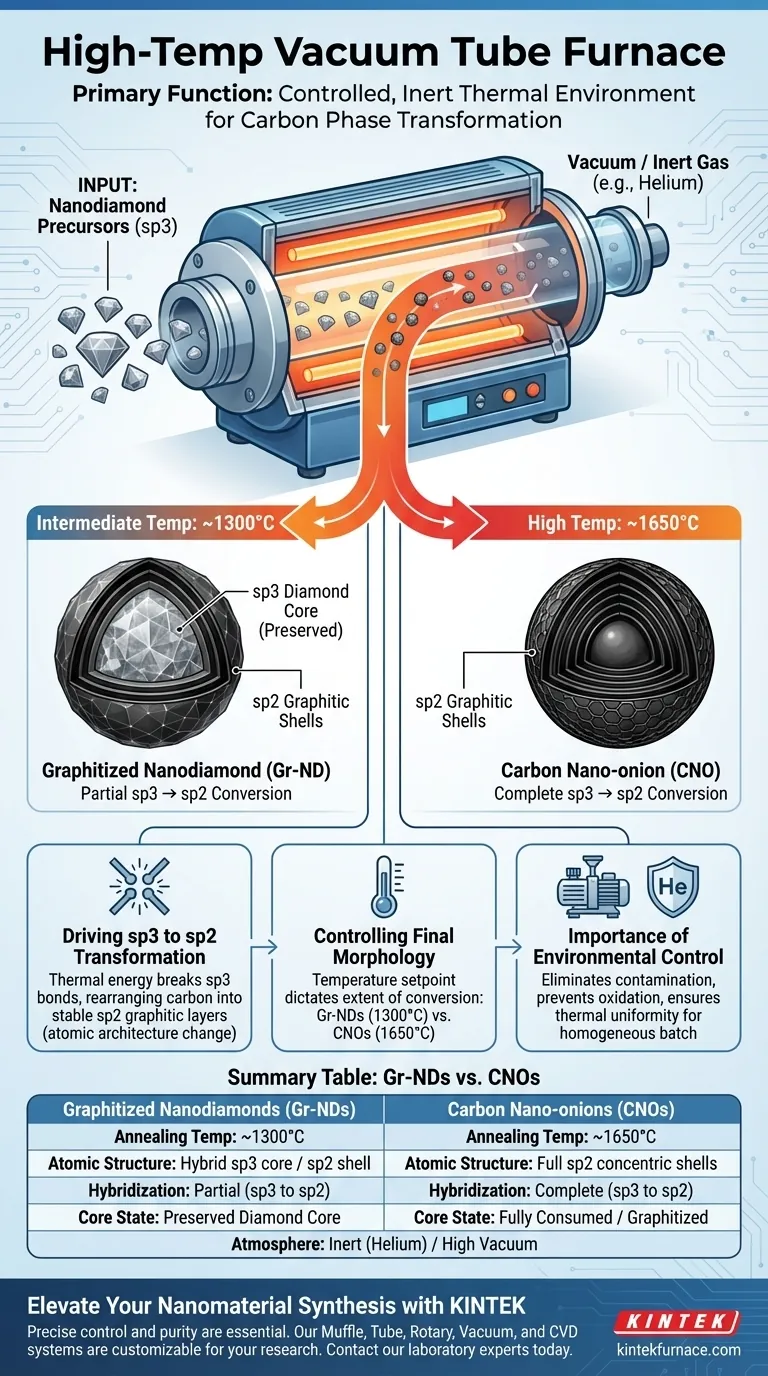

A função principal de um forno tubular a vácuo de alta temperatura neste contexto é fornecer um ambiente térmico inerte e estritamente controlado que impulsiona a evolução estrutural dos precursores de nanodiamante. Ao manter temperaturas de recozimento precisas — tipicamente entre 1300°C e 1650°C — sob uma atmosfera protetora como hélio, o forno facilita a transformação crítica de fase dos átomos de carbono.

O forno serve como o motor para a mudança de hibridização, convertendo átomos de carbono de um estado sp3 (diamante) para um estado sp2 (grafite). A temperatura específica aplicada determina a extensão desta conversão, ditando se o material final se torna um nanodiamante grafitizado de núcleo-casca ou um nano-concavo de carbono totalmente grafitizado.

O Mecanismo de Evolução Estrutural

Impulsionando a Transformação de sp3 para sp2

O propósito central do tratamento térmico é fornecer a energia necessária para reconfigurar a ligação atômica do carbono. Os nanodiamantes começam com uma estrutura de hibridização sp3.

À medida que o forno aquece os precursores, a energia térmica quebra essas ligações. Os átomos de carbono então se reorganizam nas camadas hibridizadas sp2 mais estáveis, características do grafite. Isso não é meramente secagem ou sinterização; é uma mudança fundamental na arquitetura atômica do material.

Controlando a Morfologia Final

O forno não apenas aquece o material; ele atua como um seletor para o produto final com base no ponto de ajuste de temperatura.

Em altas temperaturas intermediárias (por exemplo, 1300°C), a conversão é parcial. Isso resulta em nanodiamantes grafitizados (Gr-NDs), que apresentam um núcleo de diamante preservado cercado por cascas grafíticas.

Em temperaturas mais altas (por exemplo, 1650°C), a conversão é completa. O núcleo de diamante é totalmente consumido, resultando em nano-côncaves de carbono (CNOs), que consistem inteiramente em cascas grafíticas concêntricas.

A Importância do Controle Ambiental

Eliminando Contaminação

Enquanto a temperatura impulsiona a reação, os recursos de vácuo e gás inerte do forno garantem que o caminho da reação esteja correto.

Um ambiente de alto vácuo remove efetivamente os gases adsorvidos da superfície do pó antes do início do aquecimento. Isso evita que impurezas reajam com o carbono durante a sensível transformação de fase.

Prevenindo a Oxidação

O carbono serve como combustível na presença de oxigênio. Sem a capacidade do forno de manter uma atmosfera de hélio ou vácuo, altas temperaturas simplesmente fariam com que os nanodiamantes queimassem.

O "ambiente de tratamento térmico inerte" mencionado na referência primária é inegociável. Ele garante que os átomos de carbono se reorganizem em novas estruturas em vez de se ligarem ao oxigênio para formar CO2.

Garantindo a Uniformidade Térmica

O design do forno tubular oferece distribuição térmica consistente ao longo da zona de aquecimento.

Isso minimiza os gradientes de temperatura, garantindo que todos os precursores de nanodiamante no lote experimentem exatamente os mesmos níveis de energia. Essa uniformidade é essencial para obter um lote homogêneo de Gr-NDs ou CNOs sem variação na espessura da casca ou retenção do núcleo.

Entendendo os Compromissos

O Risco de Excesso de Temperatura

A precisão é fundamental. Se a temperatura do forno desviar para cima do pretendido durante um processo de Gr-ND, você corre o risco de dissolver involuntariamente o núcleo de diamante inteiramente.

Isso resultaria em um lote de Nano-côncaves de Carbono em vez da estrutura híbrida de núcleo-casca pretendida, alterando fundamentalmente as propriedades eletrônicas e mecânicas do material.

Integridade da Atmosfera

A qualidade do vácuo ou do fluxo de gás inerte é um ponto crítico de falha. Mesmo um pequeno vazamento nas vedações do forno tubular pode introduzir oxigênio suficiente para degradar a superfície dos nanomateriais.

Em redes de carbono porosas ou pós de alta área superficial, essa oxidação leva a uma ligação interfacial fraca e condutividade elétrica reduzida na aplicação final.

Fazendo a Escolha Certa para o Seu Objetivo

Para preparar com sucesso esses nanomateriais de carbono, você deve programar o forno com base em sua estrutura final desejada:

- Se o seu foco principal são Nanodiamantes Grafitizados (Gr-NDs): Programe o forno para recozer a aproximadamente 1300°C para induzir a grafitização superficial, preservando estritamente o núcleo de diamante sp3.

- Se o seu foco principal são Nano-côncaves de Carbono (CNOs): Aumente a temperatura de recozimento para aproximadamente 1650°C para impulsionar a reação até a conclusão, convertendo totalmente o núcleo em cascas grafíticas concêntricas sp2.

Ao dominar o perfil de temperatura e o controle atmosférico do seu forno, você obtém controle total sobre a identidade estrutural de seus nanomateriais de carbono.

Tabela Resumo:

| Recurso | Nanodiamantes Grafitizados (Gr-NDs) | Nano-côncaves de Carbono (CNOs) |

|---|---|---|

| Temp. de Recozimento | ~1300°C | ~1650°C |

| Estrutura Atômica | Núcleo sp3 híbrido / Casca sp2 | Cascas concêntricas sp2 completas |

| Hibridização | Parcial (sp3 para sp2) | Completa (sp3 para sp2) |

| Atmosfera | Inerte (Hélio) / Alto Vácuo | Inerte (Hélio) / Alto Vácuo |

| Estado do Núcleo | Núcleo de Diamante Preservado | Totalmente Consumido / Grafitizado |

Eleve a Sua Síntese de Nanomateriais com a KINTEK

O controle preciso de temperatura e a pureza atmosférica são a diferença entre uma estrutura de núcleo-casca perfeita e um lote falho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, Vácuo e CVD — todos totalmente personalizáveis para atender às demandas rigorosas da transformação de fase do carbono.

Se você está produzindo Nanodiamantes Grafitizados ou Nano-côncaves de Carbono, nossos fornos de alta temperatura fornecem a uniformidade térmica e a integridade do vácuo que sua pesquisa merece.

Pronto para otimizar sua síntese de carbono? Entre em contato com nossos especialistas de laboratório hoje mesmo para encontrar a solução térmica perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Andrea Mescola, G. Paolicelli. Humidity‐Resistant Ultralow Friction in Diamond‐Like Carbon Coatings Enabled by Graphitic Nanodiamonds. DOI: 10.1002/sstr.202500236

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como a fita de aquecimento de alta temperatura funciona em conjunto com um forno tubular? Otimizar a craqueamento de metanol.

- Como um forno de tubo de quartzo facilita o recozimento com vapor de água em diamantes? Aprimorando a Estabilidade da Interface a 500 °C

- Fornos tubulares horizontais suportam experimentos com atmosfera controlada? Desbloqueie o processamento preciso de materiais

- Que tipos de mecanismos de aquecimento são empregados em fornos de tubo de queda? Escolha entre Aquecimento por Resistência e por Indução

- Qual é a necessidade de usar fornos tubulares de alta temperatura para recozimento? Domine a fabricação de emissores quânticos

- Qual é o papel de um forno tubular horizontal na fundição redutora de baterias? Otimizar dados de migração de metais

- Quais são as vantagens técnicas de usar um forno tubular de alta temperatura? Oxidação Térmica de Precisão Explicada

- Por que é necessário um forno tubular a vácuo para compósitos (Si/grafite/grafeno)@C? Garanta um desempenho ideal em altas temperaturas