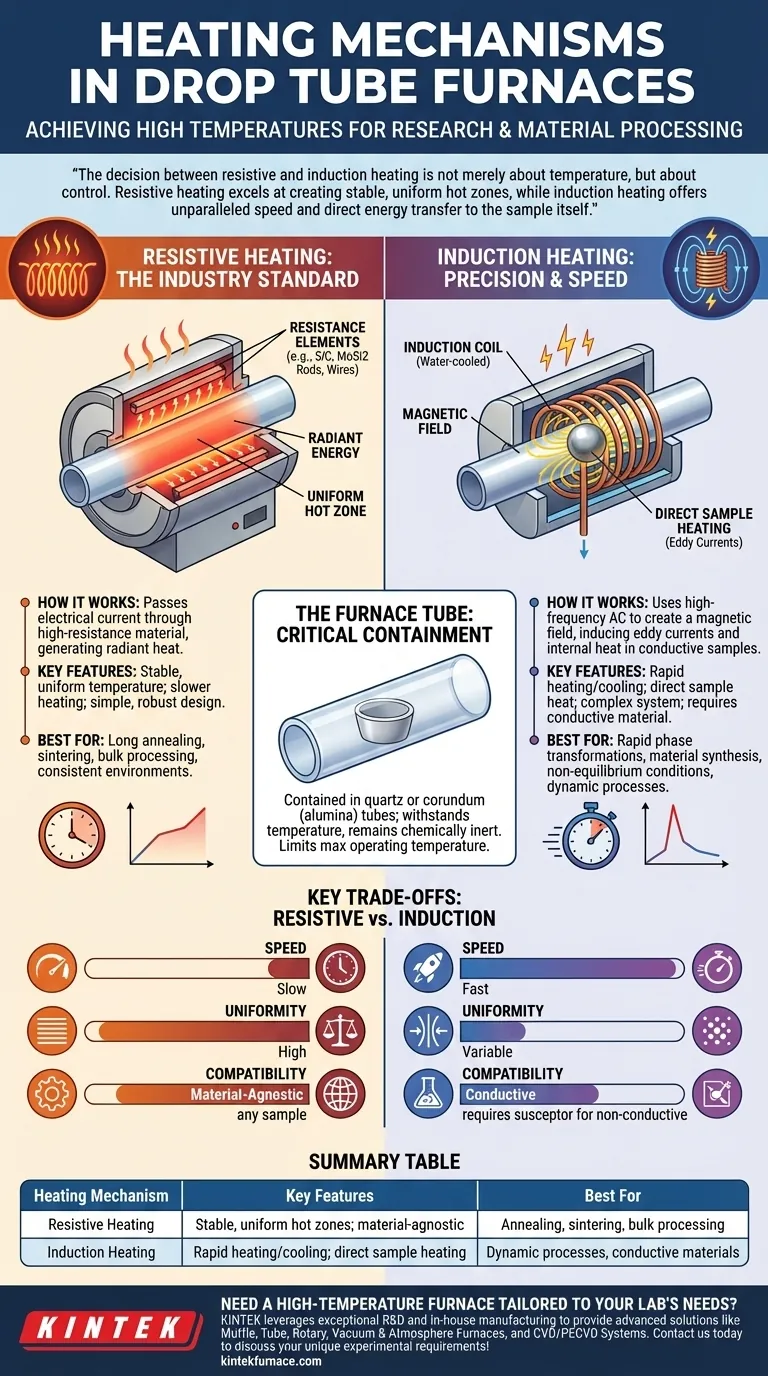

Em sua essência, os fornos de tubo de queda empregam dois mecanismos principais de aquecimento para atingir as altas temperaturas necessárias para pesquisa e processamento de materiais. Os métodos mais comuns são o aquecimento por resistência, que utiliza elementos que brilham quentes quando a eletricidade passa por eles, e o aquecimento por indução de média frequência, que utiliza campos magnéticos para aquecer uma amostra condutiva diretamente.

A decisão entre aquecimento por resistência e por indução não é meramente sobre temperatura, mas sobre controle. O aquecimento por resistência se destaca na criação de zonas quentes estáveis e uniformes, enquanto o aquecimento por indução oferece velocidade incomparável e transferência direta de energia para a própria amostra.

Os Dois Princípios de Aquecimento Primários

Para entender qual forno é o certo para o seu trabalho, é essencial compreender como cada método de aquecimento funciona e para que ele é mais adequado.

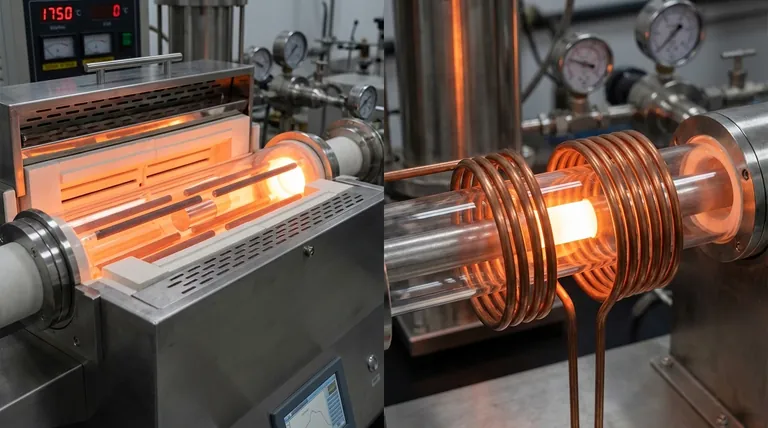

Aquecimento por Resistência: O Padrão da Indústria

O aquecimento por resistência é a tecnologia mais prevalente em fornos de laboratório. Ele opera no princípio simples de passar uma corrente elétrica através de um material com alta resistência elétrica, fazendo com que ele aqueça e irradie energia para a câmara do forno.

Os elementos de aquecimento específicos são escolhidos por sua capacidade de suportar temperaturas extremas. Os tipos comuns incluem fios de resistência, barras de carboneto de silício (SiC) duráveis e barras de silício molibdênio (MoSi2) de alto desempenho.

Esses elementos são dispostos ao redor do tubo do forno para criar uma zona de temperatura uniforme, tornando este método ideal para processos que exigem estabilidade e consistência por longos períodos.

Aquecimento por Indução: Precisão e Velocidade

O aquecimento por indução funciona com um princípio completamente diferente. Ele usa uma corrente alternada de alta frequência passada através de uma bobina de cobre para gerar um campo magnético poderoso e rapidamente variável.

Quando um material condutor (como uma amostra de liga metálica) é colocado dentro desse campo, o campo magnético induz "correntes parasitas" elétricas dentro da própria amostra. A própria resistência interna da amostra a essas correntes gera calor intenso e rápido de dentro para fora.

Este método permite taxas de aquecimento e resfriamento extremamente rápidas porque aquece a amostra diretamente, e não toda a câmara do forno.

O Papel Crítico do Tubo do Forno

Independentemente do método de aquecimento, a amostra é contida dentro de um tubo. Este tubo, tipicamente feito de quartzo ou coríndon (alumina) de alta pureza, deve suportar as temperaturas alvo e permanecer quimicamente inerte para evitar a contaminação da amostra. A escolha do elemento de aquecimento e a temperatura máxima de operação são, portanto, limitadas pelas propriedades térmicas do tubo.

Compreendendo as Trocas: Resistência vs. Indução

A escolha do mecanismo de aquecimento correto envolve o equilíbrio entre velocidade, uniformidade, compatibilidade de materiais e custo. Nenhum método é universalmente superior; eles são adequados para diferentes objetivos.

Taxa de Aquecimento e Controle

O aquecimento por indução oferece uma rampa de temperatura e resfriamento excepcionalmente rápidos. Isso é ideal para estudar processos dinâmicos como transformações de fase rápidas ou simular condições onde o choque térmico é um fator.

O aquecimento por resistência tem uma resposta térmica muito mais lenta. Ele aquece os elementos, que por sua vez aquecem o isolamento do forno e o tubo, que finalmente aquece a amostra. Essa massa térmica proporciona excelente estabilidade de temperatura, perfeita para longos processos de recozimento ou sinterização que exigem um ambiente consistente.

Compatibilidade de Materiais

O aquecimento por resistência é agnóstico em relação ao material. Ele aquece a câmara do forno, e tudo dentro dessa câmara será aquecido por radiação e convecção. Isso o torna adequado para pós, cerâmicas, polímeros e metais.

O aquecimento por indução é mais restritivo. Ele exige que a própria amostra seja eletricamente condutiva. Para materiais não condutores, como muitas cerâmicas, uma luva condutiva chamada suscetor (muitas vezes feita de grafite) deve ser colocada ao redor da amostra para absorver a energia magnética e transferir calor para ela.

Complexidade e Uniformidade do Sistema

Os fornos de resistência são geralmente mais simples, robustos e menos caros. Seu design produz naturalmente uma zona quente grande e uniforme, o que é crítico para o processamento de materiais a granel ou várias amostras ao mesmo tempo.

Os sistemas de indução são mais complexos, exigindo uma fonte de alimentação especializada e bobinas resfriadas a água. Alcançar uma zona de temperatura altamente uniforme pode ser mais desafiador e depende da geometria da bobina e da amostra.

Selecionando o Mecanismo Certo para Sua Aplicação

O método de aquecimento ideal é aquele que melhor atende ao seu objetivo específico de pesquisa ou produção.

- Se o seu foco principal é o processamento uniforme a granel ou a economia de custos: O aquecimento por resistência é a escolha mais confiável e direta, ideal para recozimento, sinterização ou tratamento térmico geral.

- Se o seu foco principal é a ciclagem térmica rápida ou o aquecimento direto da amostra: O aquecimento por indução oferece velocidade e controle incomparáveis, tornando-o perfeito para síntese de materiais e estudo de condições de não equilíbrio.

- Se você está trabalhando com pós ou materiais não condutores: O aquecimento por resistência é a solução mais simples, embora um forno de indução possa ser usado se você incorporar um suscetor condutor.

Compreender essas diferenças fundamentais permite que você selecione uma configuração de forno que atenda diretamente ao seu objetivo científico ou industrial.

Tabela Resumo:

| Mecanismo de Aquecimento | Principais Características | Melhor para |

|---|---|---|

| Aquecimento por Resistência | Zonas quentes estáveis e uniformes; agnóstico ao material | Recozimento, sinterização, processamento a granel |

| Aquecimento por Indução | Aquecimento/resfriamento rápido; aquecimento direto da amostra | Processos dinâmicos, materiais condutores |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas como fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com seus requisitos experimentais, seja você priorizando aquecimento uniforme ou ciclagem térmica rápida. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar a eficiência e os resultados da sua pesquisa!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão