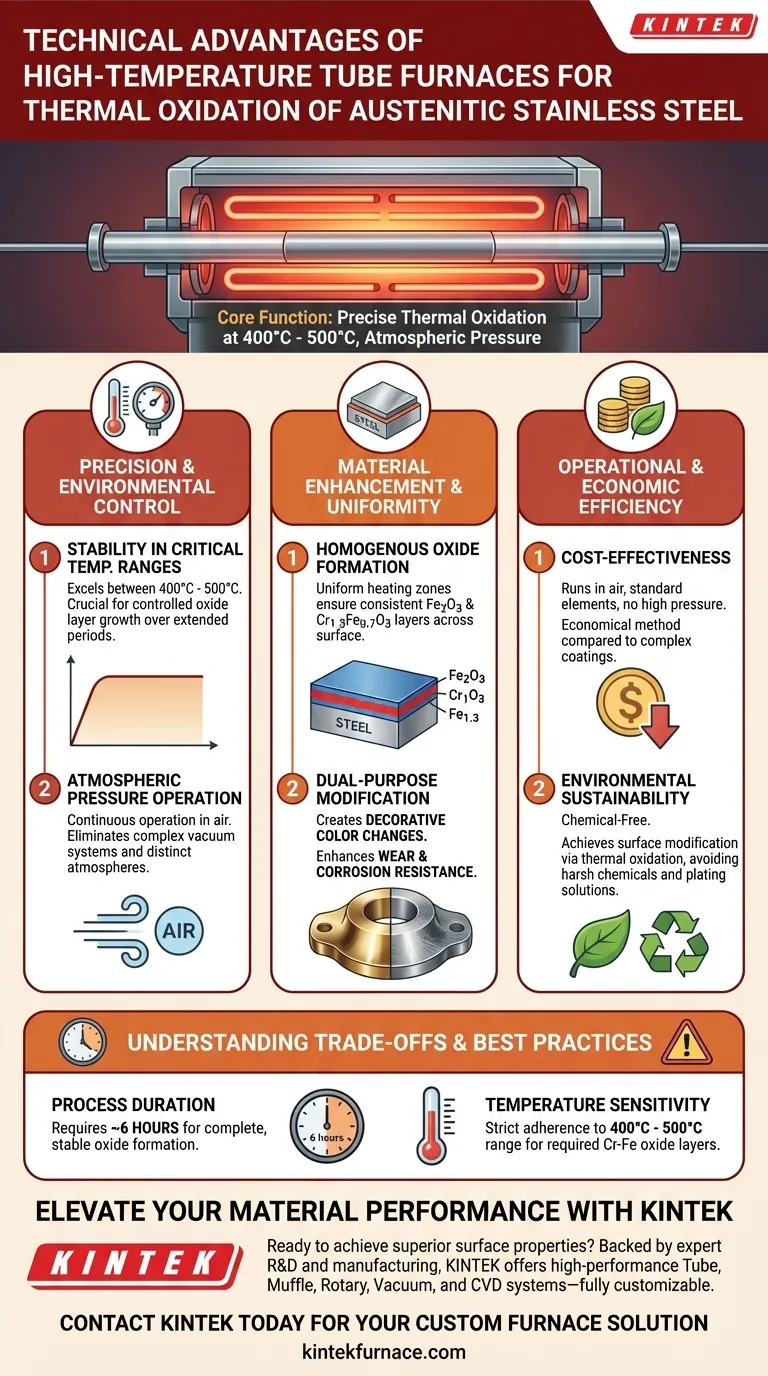

Fornos tubulares de alta temperatura oferecem controle de processo superior para a oxidação térmica de aço inoxidável austenítico, particularmente na janela crítica de 400°C a 500°C. Ao manter um ambiente de pressão atmosférica estável, esses sistemas permitem ciclos de aquecimento precisos e de longa duração, essenciais para desenvolver propriedades de superfície consistentes sem equipamentos de vácuo complexos.

A principal vantagem reside na capacidade do forno de manter zonas de aquecimento uniformes, criando uma camada de óxido homogênea que aprimora tanto a resistência ao desgaste do material quanto sua aparência decorativa de maneira econômica e ecológica.

Controle de Precisão e Ambiental

Estabilidade em Faixas Críticas de Temperatura

Esses fornos se destacam na manutenção de temperaturas estáveis especificamente entre 400°C e 500°C. Esta janela térmica precisa é crucial para o crescimento controlado das camadas de óxido, garantindo que o processo permaneça estável por longos períodos.

Operação em Pressão Atmosférica

O sistema permite operação contínua ao ar em pressão atmosférica. Isso elimina a necessidade de sistemas de vácuo complexos ou atmosferas quimicamente distintas, simplificando o processo de oxidação.

Aprimoramento e Uniformidade do Material

Formação Homogênea de Óxido

Zonas de aquecimento uniformes são uma característica dos fornos tubulares. Essa consistência garante a formação de camadas homogêneas de óxido de ferro (Fe2O3) e óxido de cromo-ferro (Cr1.3Fe0.7O3) em toda a superfície da amostra, evitando manchas irregulares ou pontos fracos.

Modificação de Superfície de Dupla Finalidade

O processo produz dois benefícios técnicos distintos simultaneamente. Ele cria mudanças de cor decorativas enquanto melhora significativamente as propriedades funcionais, especificamente aprimorando a resistência ao desgaste e à corrosão do aço.

Eficiência Operacional e Econômica

Custo-Benefício

Como o processo opera ao ar e utiliza elementos térmicos padrão sem requisitos de alta pressão, ele oferece um método econômico para tratamento de superfície em comparação com tecnologias de revestimento mais complexas.

Sustentabilidade Ambiental

O método é inerentemente ecológico. Ele alcança a modificação da superfície por meio de oxidação térmica em vez de utilizar banhos químicos agressivos ou soluções de galvanoplastia frequentemente associadas ao acabamento de metais.

Compreendendo as Compensações

Requisitos de Duração do Processo

A oxidação de alta qualidade não é instantânea nesta configuração. O processo requer tempos de permanência estendidos, geralmente em torno de 6 horas, para garantir a formação completa e a estabilidade das estruturas de óxido.

Sensibilidade à Temperatura

Os benefícios descritos estão estritamente ligados à faixa de 400°C a 500°C. Desviar desta janela pode comprometer a formação das camadas específicas de óxido de Cr-Fe necessárias para proteção aprimorada.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno tubular de alta temperatura para sua aplicação específica:

- Se o seu foco principal são acabamentos decorativos: Utilize as zonas de aquecimento uniformes para garantir coloração consistente e repetível em toda a área de superfície do aço.

- Se o seu foco principal é durabilidade funcional: Siga rigorosamente o tempo de ciclo completo de 6 horas para maximizar a homogeneidade das camadas protetoras de Cr1.3Fe0.7O3 para resistência à corrosão ideal.

Em última análise, este método de processamento térmico transforma o aço inoxidável austenítico padrão em um material de maior desempenho por meio de um mecanismo limpo, controlado e econômico.

Tabela Resumo:

| Característica | Vantagem Técnica | Benefício para Aço Inoxidável |

|---|---|---|

| Faixa de Temperatura | Estabilidade de 400°C - 500°C | Garante o crescimento consistente de camadas de óxido protetoras |

| Atmosfera | Ar em Pressão Atmosférica | Operação econômica sem sistemas de vácuo complexos |

| Zona de Aquecimento | Distribuição Térmica Uniforme | Formação homogênea de Fe2O3 e Cr1.3Fe0.7O3 |

| Tempo de Processamento | Ciclos de Permanência de 6 Horas | Maximiza a resistência ao desgaste e a consistência decorativa |

| Sustentabilidade | Oxidação Livre de Químicos | Alternativa ecológica a banhos/galvanoplastia |

Eleve o Desempenho do Seu Material com a KINTEK

Pronto para alcançar propriedades de superfície superiores com processamento térmico de precisão? Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de alto desempenho Tubulares, Mufla, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou produção.

Se você está refinando aço inoxidável austenítico ou desenvolvendo materiais avançados, nossos fornos de alta temperatura fornecem a estabilidade e o controle necessários para a excelência. Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno personalizada e veja como nossa experiência pode impulsionar sua inovação.

Guia Visual

Referências

- T. Borowski, Bogusława Adamczyk‐Cieślak. Wear and Corrosion Resistance of Thermally Formed Decorative Oxide Layers on Austenitic Steel. DOI: 10.3390/met15070707

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é a função de um forno tubular de alta temperatura na preparação de TiO2 Preto? Aumentar o Poder Fotocatalítico

- Que funções uma estrutura de suporte oferece na modernização de fornos tubulares? Ganho de Estabilidade e Flexibilidade Experimental

- Qual é o papel de um forno tubular de três zonas no pré-tratamento de nanodiamantes HPHT? Desbloqueie a Ativação Precisa da Superfície

- Por que um forno tubular de alta temperatura é usado para o recozimento de longo prazo de ligas CrMnFeCoNi? Alcançar Homogeneidade Química

- Quais condições uma mufla tubular de laboratório fornece para a preparação de PtS/Ti3C2Tx? Domine a Decomposição Térmica a 300°C

- Por que um sistema de controle de fluxo de nitrogênio é necessário para um forno tubular? Prevenir a oxidação e garantir o rendimento da carbonização

- Qual o papel de um forno tubular de laboratório na preparação de biochar a partir de caroços de tâmara? Otimizar a Pirólise.

- Por que o aquecimento uniforme é importante em fornos tubulares? Garanta a Confiabilidade do Processo e Resultados Previsíveis