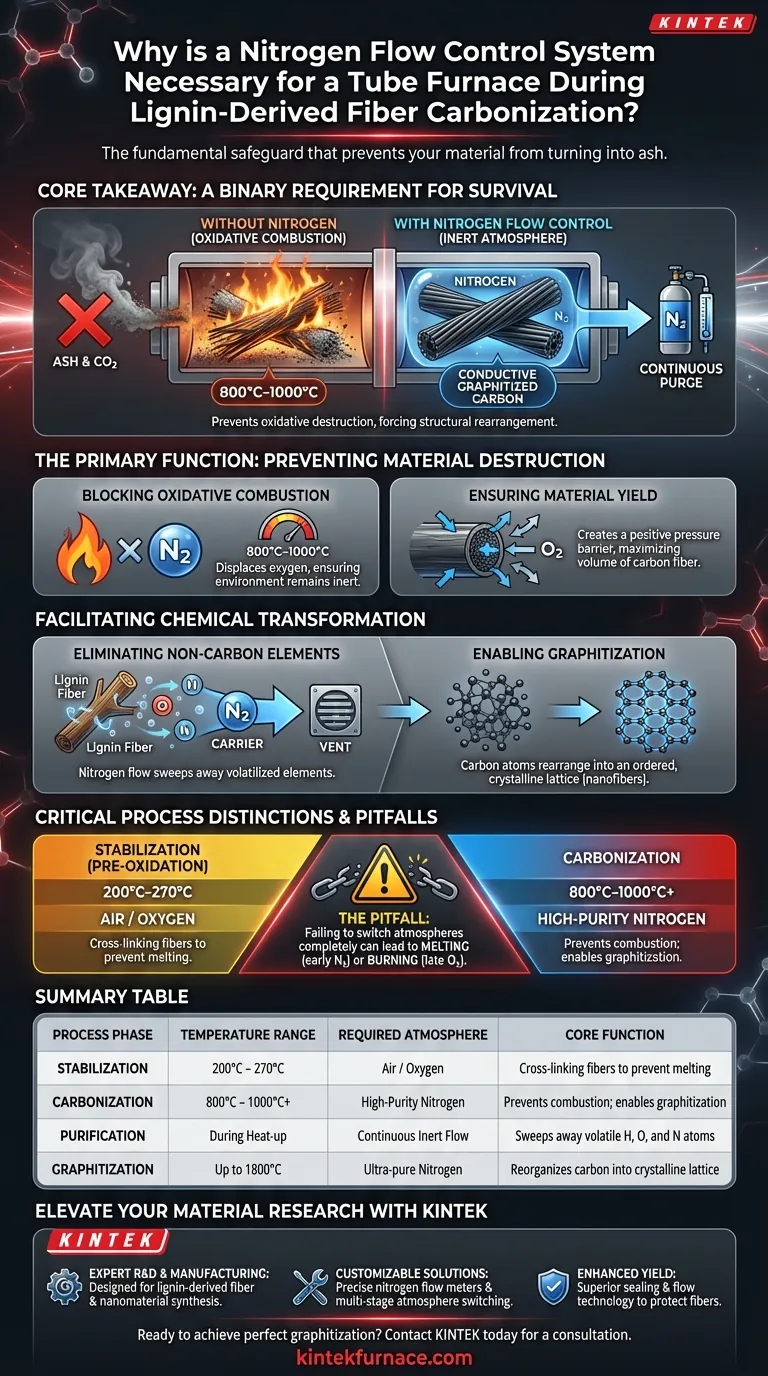

Um sistema de controle de fluxo de nitrogênio é a salvaguarda fundamental que impede que seu material se transforme em cinzas. Durante a carbonização de fibras derivadas de lignina, este sistema mantém uma atmosfera estritamente inerte, bloqueando a entrada de oxigênio na câmara do forno. Sem essa purga contínua de nitrogênio, as altas temperaturas de processamento fariam com que as fibras sofressem combustão oxidativa – queimando-as completamente em vez de convertê-las em carbono.

Ponto Principal Um ambiente de nitrogênio não é meramente para otimização; é um requisito binário para a sobrevivência do material. Ele previne a destruição oxidativa da fibra em altas temperaturas (800°C–1000°C), forçando o material a liberar átomos não-carbono e a se reorganizar estruturalmente em nanofibras de carbono condutoras e grafatadas.

A Função Primária: Prevenir a Destruição do Material

Bloqueio da Combustão Oxidativa

A carbonização ocorre em temperaturas agressivas, tipicamente entre 800°C e 1000°C. Nestes níveis de calor, o carbono é altamente reativo com o oxigênio.

Se a atmosfera do forno contivesse ar comum, as fibras de lignina simplesmente queimariam. O fluxo de nitrogênio desloca o oxigênio, garantindo que o ambiente permaneça inerte. Isso preserva a estrutura física da fibra, impedindo que ela se transforme em cinzas ou dióxido de carbono.

Garantindo o Rendimento do Material

A eficiência do processo é medida pelo rendimento do produto final. Mesmo quantidades mínimas de oxigênio podem levar à "cinza" parcial, onde as camadas externas da fibra são consumidas.

Um fluxo contínuo e controlado de nitrogênio cria uma barreira de pressão positiva. Isso impede a entrada de ar externo e garante que a estrutura de carbono permaneça intacta, maximizando o volume de carbono ativado ou fibra de carbono produzida.

Facilitando a Transformação Química

Eliminação de Elementos Não-Carbono

O objetivo da carbonização é purificar o material. O calor expulsa os elementos não-carbono encontrados no precursor de lignina, especificamente nitrogênio, oxigênio e hidrogênio.

O fluxo de nitrogênio atua como um mecanismo de transporte. À medida que esses elementos se volatilizam (transformam-se em gás), o nitrogênio em fluxo os varre para fora da zona quente. Isso impede que eles se redepositem nas fibras ou interfiram na pureza da estrutura de carbono.

Permitindo a Grafitação

Uma vez que os elementos não-carbono são removidos, os átomos de carbono restantes devem se reorganizar. Este processo é chamado de grafitação.

Na atmosfera protegida de nitrogênio, os átomos de carbono sofrem um rearranjo estrutural. Eles mudam de um estado caótico e amorfo para uma rede cristalina ordenada. Essa transformação é o que confere às nanofibras finais sua alta condutividade elétrica e estabilidade térmica superior.

Distinções Críticas do Processo e Armadilhas

O Perigo de Atmosferas Incorretas

É vital distinguir entre carbonização e estabilização.

- Estabilização (Pré-oxidação): Ocorre em temperaturas mais baixas (200–270°C) e realmente *requer* uma atmosfera de ar para reticular as fibras para que elas não derretam.

- Carbonização: Ocorre em altas temperaturas (acima de 800°C) e *requer* nitrogênio.

Uma armadilha comum é falhar em mudar completamente as atmosferas. Se o nitrogênio for introduzido muito cedo (durante a estabilização), as fibras podem derreter. Se o oxigênio permanecer durante a carbonização, as fibras queimarão.

Controle de Temperatura e Pureza

A uniformidade do campo térmico afeta a qualidade da estrutura de grafite.

Enquanto o nitrogênio previne a queima, o perfil de temperatura (taxa de aquecimento e tempo de permanência) impulsiona a densidade da fibra. O sistema deve manter a inércia até temperaturas extremas (às vezes atingindo 1800°C para aplicações avançadas) para alcançar a mais alta ordem de estrutura de grafite turbostrática.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso do seu projeto de fibra de lignina, aplique o controle de nitrogênio com base no seu objetivo específico:

- Se o seu foco principal é Alta Condutividade: Certifique-se de que seu sistema possa manter um fluxo de nitrogênio puro em temperaturas acima de 1000°C para maximizar a grafitação e a ordem atômica.

- Se o seu foco principal é Integridade da Fibra (Rendimento): Priorize um sistema com controle de fluxo preciso para evitar turbulência ou vazamentos de oxigênio que possam causar cinzas superficiais e reduzir a recuperação do material.

- Se o seu foco principal é Segurança do Processo: Verifique se o sistema pode alternar distintamente de uma atmosfera de ar (para estabilização) para uma atmosfera de nitrogênio (para carbonização) sem contaminação cruzada.

Em última análise, o sistema de controle de fluxo de nitrogênio transforma seu forno de um simples incinerador em um reator de precisão capaz de criar nanomateriais avançados.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Atmosfera Requerida | Função Principal |

|---|---|---|---|

| Estabilização | 200°C – 270°C | Ar / Oxigênio | Retificação das fibras para evitar o derretimento |

| Carbonização | 800°C – 1000°C+ | Nitrogênio de Alta Pureza | Previne a combustão; permite a grafitação |

| Purificação | Durante o Aquecimento | Fluxo Inerte Contínuo | Varre átomos voláteis de H, O e N |

| Grafitação | Até 1800°C | Nitrogênio Ultra-puro | Reorganiza o carbono em rede cristalina |

Eleve sua Pesquisa de Materiais com a KINTEK

Não deixe sua pesquisa virar cinzas. A carbonização de precisão requer controle de atmosfera intransigente. A KINTEK fornece sistemas líderes na indústria de Tubos, Muflas, Vácuo e CVD especificamente projetados para processamento térmico avançado.

Por que fazer parceria conosco?

- P&D e Fabricação Especializada: Nossos sistemas são projetados para as demandas rigorosas de síntese de fibras derivadas de lignina e nanomateriais.

- Soluções Personalizáveis: Se você precisa de medidores de fluxo de nitrogênio precisos ou troca de atmosfera multiestágio, adaptamos nossos fornos de alta temperatura às suas especificações exclusivas.

- Rendimento Aprimorado: Proteja suas fibras contra destruição oxidativa com nossa tecnologia superior de vedação e fluxo.

Pronto para alcançar a grafitação perfeita? Entre em contato com a KINTEK hoje mesmo para uma consulta e deixe nossos especialistas ajudarem você a construir o ambiente térmico ideal.

Guia Visual

Referências

- Meruyert Nazhipkyzy, Dana D. Assylkhanova. Synthesis of Lignin/PAN Fibers from Sawdust. DOI: 10.3390/fib12030027

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como opera um forno de tubo de queda? Domine o Processamento Térmico de Precisão para Materiais

- Qual é o papel crítico de um forno tubular na preparação de pó de beta-PbO? Otimizar a Reciclagem de Baterias de Chumbo-Ácido

- Quais são as aplicações comuns de um forno tubular horizontal? Desvende a Precisão no Processamento a Altas Temperaturas

- Como um forno tubular facilita o crescimento de camadas de óxido controladas em aço carbono X70? Precisão de Engenharia

- Como um forno de pirólise multi-tubo atinge um controle preciso de temperatura? Hardware Avançado & Lógica PID Explicados

- Qual é o papel de um forno tubular de quartzo na pirólise de poliimida? Controle de Precisão para Peneiras Moleculares de Carbono

- Quais são as vantagens de usar um forno tubular de condensação para a extração de magnésio? Obtenha Alta Pureza e Recuperação Eficiente de Metal

- Quais condições ambientais um forno tubular a vácuo fornece para filmes FTO(p)/ZnS(p)? Pós-tratamento de Alta Pureza