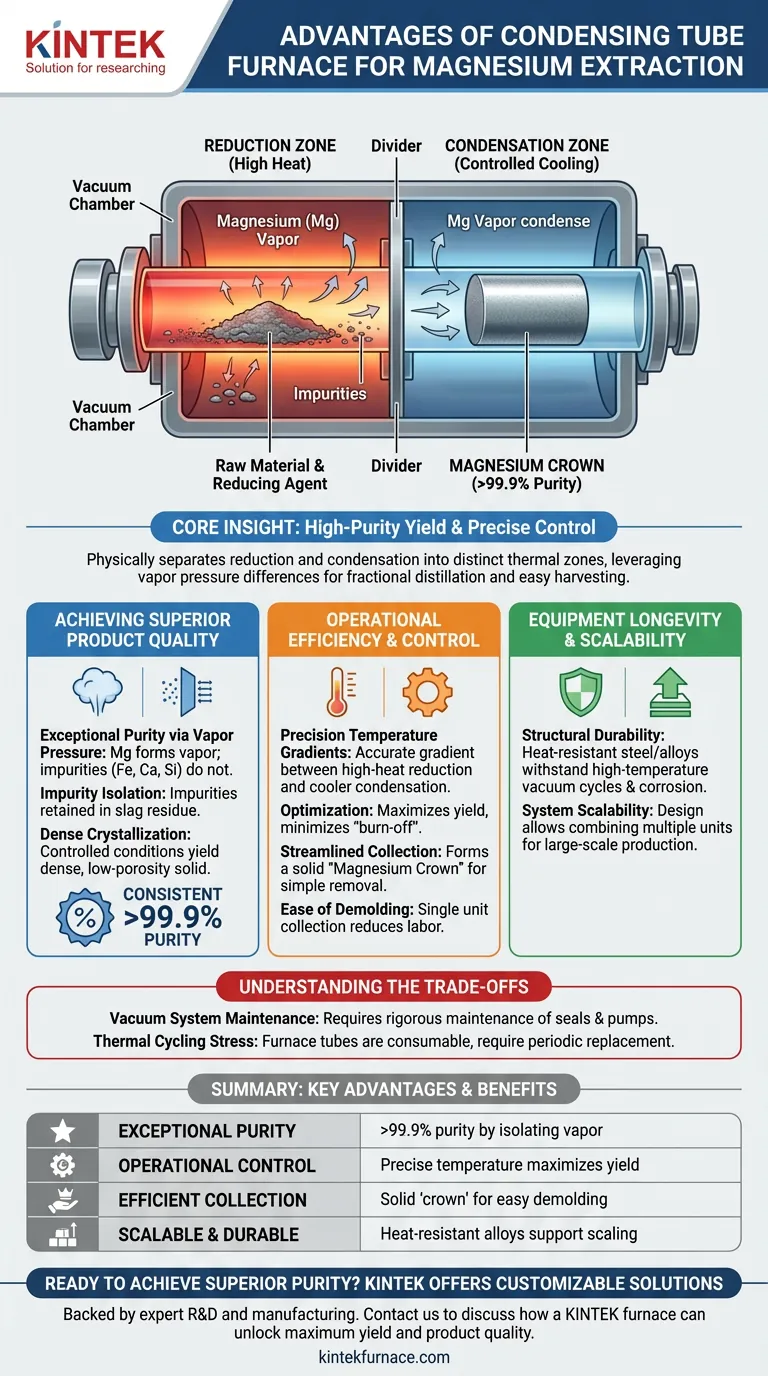

Rendimento de alta pureza e controle operacional preciso são as vantagens definidoras do uso de um forno tubular de condensação para a extração de magnésio. Ao alavancar as diferenças de pressão de vapor em um ambiente a vácuo, este equipamento isola o magnésio de impurezas para atingir níveis de pureza superiores a 99,9%, ao mesmo tempo que simplifica a coleta do produto final.

Insight Principal: O valor de um forno tubular de condensação reside em sua capacidade de separar fisicamente o processo de extração em zonas térmicas distintas. Isso permite a redução simultânea da matéria-prima e a destilação fracionada do vapor de magnésio, resultando em um sólido metálico denso e de alta qualidade, mecanicamente fácil de colher.

Alcançando Qualidade Superior do Produto

Pureza Excepcional via Pressão de Vapor

A vantagem fundamental deste método é sua capacidade de utilizar as diferenças específicas de pressão de vapor entre os elementos. Sob condições controladas de vácuo e temperatura, o magnésio forma uma quantidade substancial de vapor, enquanto impurezas como ferro, cálcio e silício não o fazem.

Isolamento Eficaz de Impurezas

Como as impurezas carecem da pressão de vapor para migrar efetivamente, elas são retidas nos resíduos de escória. Consequentemente, o magnésio que se condensa está livre desses contaminantes, atingindo consistentemente níveis de pureza de 99,9% ou superiores.

Controle de Cristalização Denso

Projetos modernos de fornos permitem o gerenciamento do processo de cristalização. Ao manter condições ideais na zona de condensação, o vapor de magnésio solidifica-se em uma estrutura densa, reduzindo a porosidade e melhorando a qualidade do metal final.

Eficiência e Controle Operacional

Gradientes de Temperatura de Precisão

Esses fornos são equipados com isolamento de alta qualidade e sistemas avançados de controle de temperatura. Isso permite que os operadores mantenham um gradiente de temperatura preciso entre a zona de redução de alta temperatura e a zona de condensação mais fria.

Otimização da Reação e Rendimento

Essa precisão térmica garante que a reação de redução prossiga completamente sem superaquecer o produto. Minimiza o "queimado" (perda de produto devido a calor excessivo ou oxidação), maximizando assim o rendimento geral do processo de extração.

Coleta Simplificada (A "Coroa de Magnésio")

O design da estrutura de condensação faz com que o magnésio acabado forme um cilindro de cristalização sólido, frequentemente chamado de coroa de magnésio. Essa formação específica simplifica o fluxo de trabalho pós-reação.

Facilidade de Desmoldagem

Ao contrário de métodos complexos de extração líquida, a coroa de magnésio sólida pode ser facilmente removida do tubo do forno como uma única unidade. Isso reduz significativamente o trabalho e a complexidade envolvidos na desmoldagem e preparação do metal para refusão.

Longevidade e Escalabilidade do Equipamento

Durabilidade Estrutural

Os tanques de redução (tubos do forno) são construídos em aço resistente ao calor ou ligas especiais. Esses materiais são projetados especificamente para suportar as exigências rigorosas de ciclos de vácuo de alta temperatura de longo prazo e corrosão química.

Escalabilidade do Sistema

Embora fornos tubulares individuais ofereçam alta precisão, eles também são projetados para escalabilidade. Múltiplas unidades podem frequentemente ser combinadas ou arranjadas para atender a requisitos de produção em larga escala sem sacrificar o controle inerente a um projeto de tubo único.

Compreendendo os Compromissos

Embora as vantagens sejam significativas, é vital reconhecer as restrições operacionais para garantir que esta solução atenda às suas necessidades.

Manutenção do Sistema de Vácuo

A eficiência deste processo depende inteiramente da manutenção de um vácuo rigoroso. Vazamentos ou falhas na bomba degradarão imediatamente a pureza e o rendimento do produto, exigindo um cronograma de manutenção rigoroso para vedações e componentes de vácuo.

Estresse do Ciclo Térmico

Apesar do uso de ligas resistentes ao calor, os tanques de redução são submetidos a ciclos térmicos extremos e agressão química. Os tubos do forno são componentes consumíveis que eventualmente se degradarão e exigirão substituição para evitar riscos de segurança ou contaminação.

Fazendo a Escolha Certa para o Seu Objetivo

O forno tubular de condensação é uma ferramenta especializada que prioriza a qualidade e a eficiência da recuperação.

- Se o seu foco principal é a Pureza Máxima: Esta é a escolha ideal, pois o método de separação por pressão de vapor exclui naturalmente impurezas pesadas comuns como ferro e silício.

- Se o seu foco principal é o Controle do Processo: A capacidade de isolar zonas de aquecimento permite ajustar a taxa de redução independentemente da taxa de condensação para resultados consistentes.

- Se o seu foco principal é a Facilidade de Manuseio: A formação de uma "coroa de magnésio" sólida oferece o método de coleta física mais direto disponível para extração em batelada.

Ao alinhar os gradientes térmicos precisos do forno com as propriedades físicas do magnésio, você transforma um processo de extração caótico em uma operação controlada e de alto rendimento.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Pureza Excepcional | Atinge >99,9% de pureza isolando o vapor de magnésio de impurezas. |

| Controle Operacional | Gradientes de temperatura precisos maximizam o rendimento e minimizam a perda de produto. |

| Coleta Eficiente | O magnésio forma uma 'coroa' sólida para desmoldagem mecânica fácil. |

| Escalável e Durável | Tubos de liga resistente ao calor garantem longevidade e suportam a escalabilidade da produção. |

Pronto para alcançar pureza e eficiência superiores em seus processos de extração de metais?

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, incluindo fornos tubulares de condensação personalizáveis projetados para aplicações de alta pureza como a extração de magnésio. Nossas soluções são projetadas para fornecer o controle térmico preciso e a durabilidade que suas operações exigem.

Entre em contato conosco hoje para discutir como um forno KINTEK pode ser adaptado às suas necessidades exclusivas e desbloquear o rendimento máximo e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Por que é necessário um forno tubular de alta temperatura para o tratamento de ligas CrFeNi? Garanta a Estabilidade Microestrutural Monofásica

- Como um forno tubular de atmosfera atinge controle preciso de temperatura? Domine a Estabilidade da Temperatura para o Seu Laboratório

- Qual é o propósito de usar um forno tubular de alta temperatura durante o recozimento de FePt? Alcançar a Fase Magnética L1₀

- Quais requisitos técnicos um forno tubular de laboratório deve atender para testes de SOFC? Garanta uma Análise Precisa de Células de Combustível

- Como um forno tubular atinge a eficiência energética? Otimize a Retenção e o Controle de Calor

- Quais são as funções primárias de um forno tubular durante a redução térmica de GO? Otimizar a condutividade do grafeno

- Quais são as principais diferenças entre os fornos tubulares? Escolha o Certo para as Necessidades do Seu Laboratório

- Qual papel crítico um forno tubular de laboratório desempenha na síntese de pBN-CTF? Domine a Engenharia Molecular