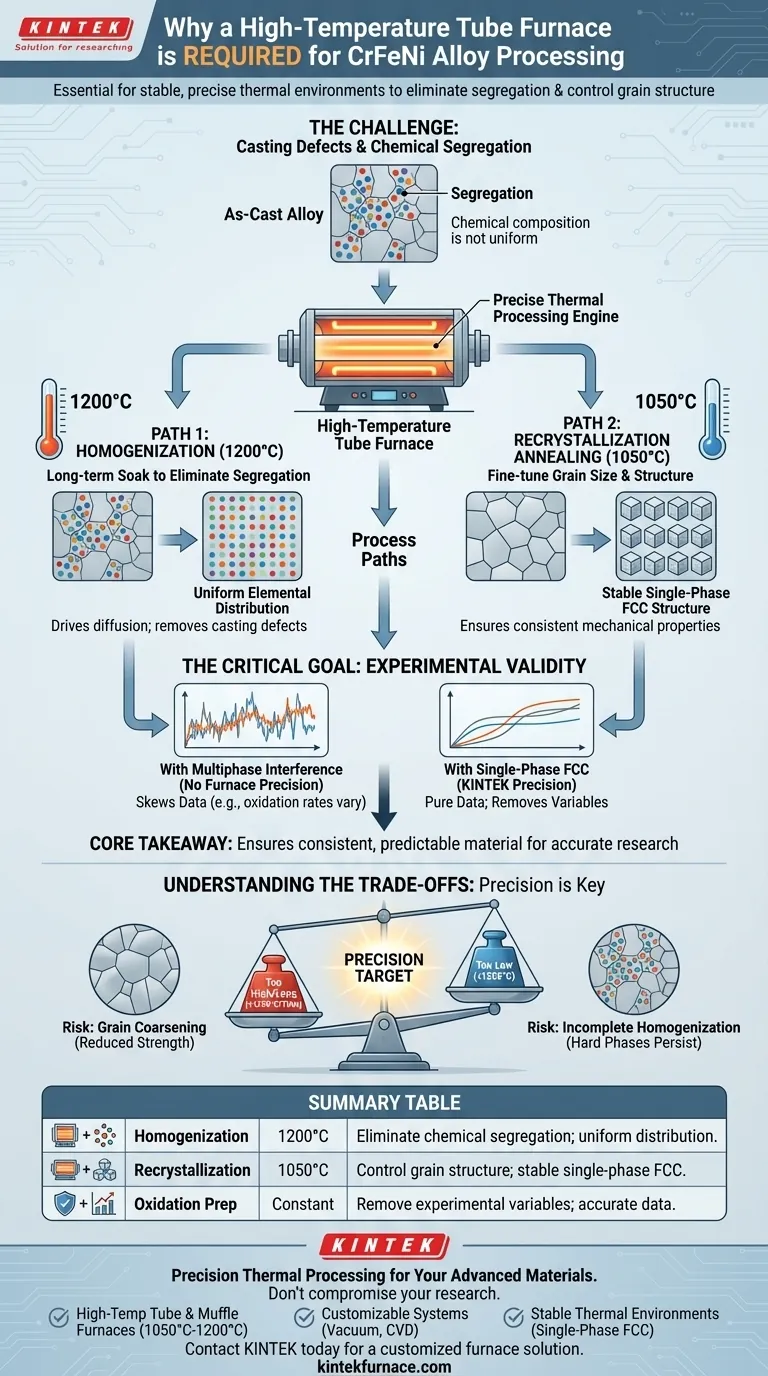

Um forno tubular de alta temperatura é essencial para o processamento de ligas de média entropia CrFeNi porque fornece o ambiente térmico estável e preciso necessário para eliminar a segregação química e controlar a estrutura de grãos. Especificamente, permite a homogeneização a 1200°C para remover defeitos de fundição e o recozimento de recristalização a 1050°C para obter uma microestrutura monofásica uniforme.

Ponto Principal A principal função do forno é garantir que a liga atinja uma estrutura estável monofásica cúbica de face centrada (CFC). Ao eliminar variações químicas e estruturas multifásicas, o tratamento garante que experimentos subsequentes, como a análise do comportamento de oxidação, não sejam distorcidos por inconsistências microestruturais.

Eliminando a Segregação de Composição Química

O Desafio da Fundição

Durante o processo inicial de fundição de ligas CrFeNi, a composição química não se distribui de maneira perfeitamente uniforme. Isso resulta em "segregação", onde certos elementos se agrupam em vez de se misturar uniformemente por toda a matriz.

A Solução: Homogeneização em Alta Temperatura

Para corrigir isso, a liga requer um período de "imersão" de longo prazo em temperaturas extremamente altas, especificamente em torno de 1200°C.

O Mecanismo

O forno tubular de alta temperatura mantém esse calor intenso de forma estável por longos períodos. Essa energia térmica impulsiona a difusão, forçando os elementos segregados a se dispersarem até que o material seja quimicamente uniforme.

Alcançando a Estabilidade Microestrutural

Recozimento de Recristalização

Após a homogeneização e o processamento, a liga passa por recozimento de recristalização. A referência principal especifica uma temperatura precisa de 1050°C para esta etapa.

Controlando o Tamanho do Grão

Esta temperatura específica permite aos pesquisadores ajustar o tamanho do grão da liga. O tamanho adequado do grão é crítico para definir as propriedades mecânicas e físicas do material.

Estabelecendo a Estrutura Monofásica

O objetivo final desta etapa de recozimento é produzir uma estrutura estável, monofásica, cúbica de face centrada (CFC). Isso transforma a liga em um material consistente e previsível.

O Papel Crítico da Validade Experimental

Removendo Variáveis

Para precisão científica, especialmente em experimentos comparativos como estudos de oxidação, o material deve ser uniforme.

Eliminando Interferência Multifásica

Se a liga contiver estruturas multifásicas (misturas de diferentes estruturas cristalinas), essas fases se oxidarão em taxas diferentes. Isso cria "ruído" nos dados.

Garantindo Dados Puros

Ao usar o forno para garantir uma estrutura CFC monofásica, os pesquisadores eliminam a interferência de estruturas multifásicas. Isso garante que os comportamentos observados se devam às propriedades intrínsecas da liga, e não a um processamento inconsistente.

Compreendendo os Compromissos

Sensibilidade à Temperatura

Embora o calor elevado seja necessário, a precisão é inegociável. Como visto em sistemas de ligas semelhantes (como TiAl), pequenos desvios de temperatura podem levar a mudanças drásticas e não intencionais no conteúdo de fase.

Risco de Agregação de Grãos

Se a temperatura for muito alta ou o tempo de permanência for descontrolado, o tamanho do grão pode crescer excessivamente (agregação). Embora isso dissolva fases secundárias, pode impactar negativamente a resistência ao escoamento.

Risco de Homogeneização Incompleta

Inversamente, se a temperatura flutuar abaixo da meta de 1200°C, a segregação química pode permanecer. Isso resulta em fases "duras" ou estruturas esqueléticas persistindo na matriz, comprometendo a plasticidade da liga e a validade para testes.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal for pesquisa de oxidação: Priorize a etapa de recozimento a 1050°C para garantir uma estrutura CFC monofásica, eliminando a interferência multifásica em seus dados.

- Se o seu foco principal for uniformidade mecânica: Priorize a imersão de homogeneização a 1200°C para eliminar completamente a segregação química e os defeitos de fundição.

O sucesso depende da utilização da precisão do forno para equilibrar a dissolução de defeitos contra o risco de agregação microestrutural.

Tabela Resumo:

| Etapa do Processo | Temperatura | Objetivo Principal | Resultado Microestrutural |

|---|---|---|---|

| Homogeneização | 1200°C | Eliminar segregação química | Distribuição uniforme de elementos; remove defeitos de fundição |

| Recristalização | 1050°C | Controlar a estrutura de grãos | Estrutura CFC monofásica estável; propriedades mecânicas consistentes |

| Preparação para Oxidação | Calor Constante | Remover variáveis experimentais | Previne interferência multifásica para análise de dados precisa |

Processamento Térmico de Precisão para Seus Materiais Avançados

Não deixe que a segregação química ou estruturas de grãos inconsistentes comprometam os dados de sua pesquisa. A KINTEK fornece fornos de alta temperatura de alto desempenho projetados para as rigorosas demandas do processamento de ligas de média entropia.

Apoiados por P&D e fabricação especializados, oferecemos:

- Fornos Tubulares e de Mufla de Alta Temperatura: Perfeitos para recozimento e homogeneização precisos de 1050°C a 1200°C.

- Sistemas Personalizáveis: Sistemas de Vácuo, CVD e Rotativos adaptados para atender às suas especificações de material exclusivas.

- Ambientes Térmicos Estáveis: Elimine a interferência multifásica e garanta uma estrutura CFC monofásica uniforme sempre.

Pronto para elevar seus experimentos em ciência de materiais? Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada!

Guia Visual

Referências

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as principais vantagens de usar um Forno de Tubo de Queda em comparação com um TGA? Ligando a Teoria de Laboratório à Realidade Industrial

- Quais são os usos comuns de fornos tubulares? Aquecimento de Precisão para Síntese e Controle de Materiais

- Por que um forno tubular de alta precisão é necessário para filmes finos de YIG? Desbloqueie um desempenho magnético superior

- Quais são os métodos para tratamento de águas residuais usando um forno tubular? Explore Aplicações Térmicas Especializadas

- Por que um forno de tubo de quartzo com controle de fluxo de gás é necessário para dopagem com iodo? Síntese de Catalisadores de Átomo Único de Precisão

- Como uma balança de laboratório de alta precisão é instalada em um forno tubular? Domine o Isolamento Térmico para Dados Precisos

- Quais são algumas aplicações comuns de fornos tubulares verticais? Desvende a Precisão em Processos de Alta Temperatura

- Por que é necessária uma Fornalha Tubular para a calcinação do catalisador Zn-Cr? Precisão Mestra para Arquitetura Atômica