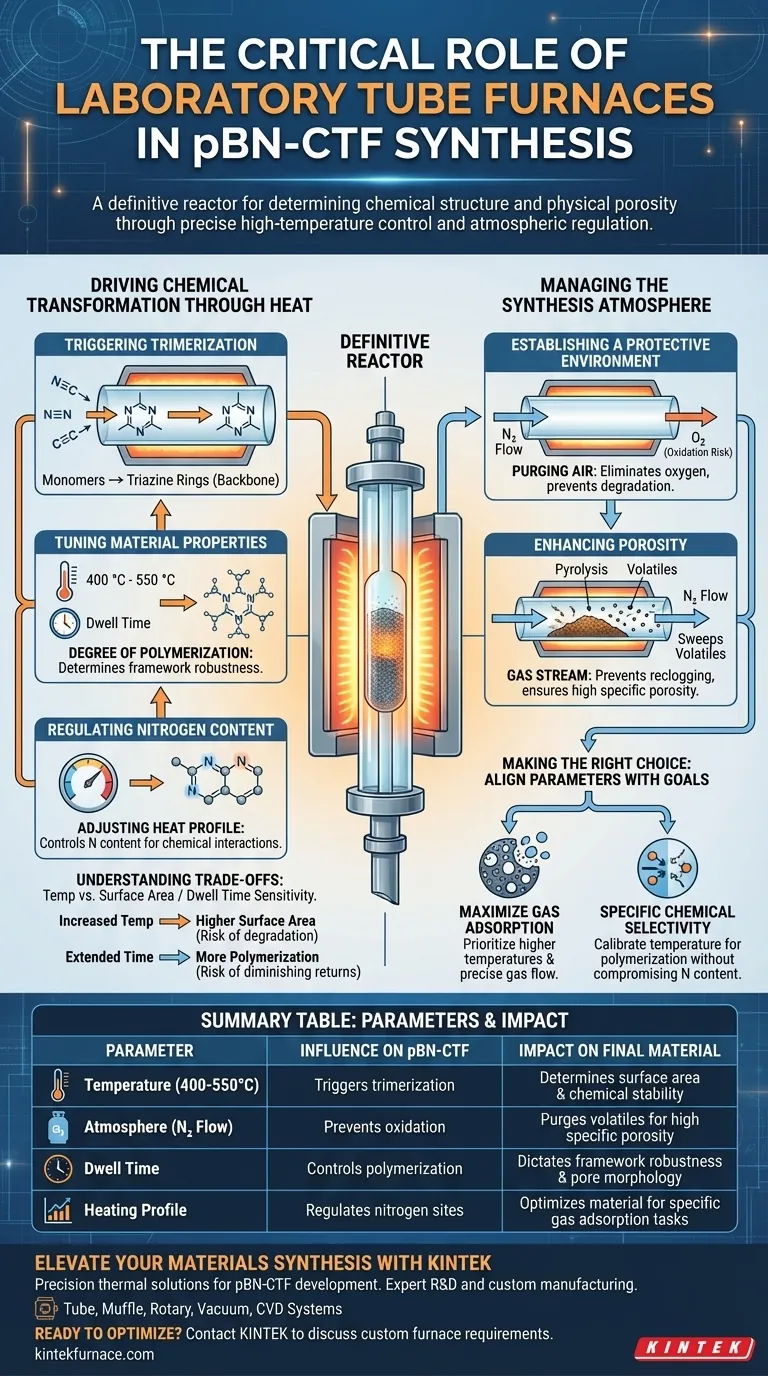

Um forno tubular de laboratório atua como o reator definitivo para a síntese de pBN-CTF, servindo como o vaso crítico onde a estrutura química e a porosidade física são determinadas. Ele fornece o ambiente preciso de alta temperatura necessário para desencadear a ciclotrimeração de monômeros de nitrila nos anéis de 1,3,5-triazina que formam a espinha dorsal do material.

Ao regular rigorosamente tanto a energia térmica quanto as condições atmosféricas, o forno tubular permite que os pesquisadores controlem o grau final de polimerização, a área de superfície específica e o teor de nitrogênio. Esse controle é a chave para otimizar o material para aplicações específicas de adsorção de gases.

Impulsionando a Transformação Química Através do Calor

Desencadeando a Trimeração

A função principal do forno é fornecer a energia de ativação necessária para a síntese química. Especificamente, ele facilita a trimeração de monômeros de nitrila.

Este processo térmico converte esses monômeros em anéis estáveis de 1,3,5-triazina. Esses anéis são as unidades estruturais fundamentais do pBN-CTF.

Ajustando as Propriedades do Material

O forno permite a manipulação precisa das temperaturas de aquecimento — tipicamente entre 400 °C e 550 °C — e dos tempos de permanência.

Essas variáveis influenciam diretamente o grau de polimerização. Um grau mais alto de polimerização geralmente resulta em uma estrutura mais robusta.

Regulando o Teor de Nitrogênio

As configurações de temperatura também ditam a composição elementar do produto final.

Ajustando o perfil de aquecimento, você pode controlar o teor de nitrogênio dentro da matriz. Isso é vital, pois os sítios de nitrogênio geralmente desempenham um papel fundamental nas interações químicas e nas capacidades de adsorção do material.

Gerenciando a Atmosfera de Síntese

Estabelecendo um Ambiente Protetor

Além do calor, o sistema de controle de fluxo de gás do forno é responsável por manter uma atmosfera estável.

Ele fornece um fluxo constante de nitrogênio para purgar o ar da câmara. Isso elimina o oxigênio, prevenindo oxidações indesejadas que poderiam degradar o material durante a síntese.

Aumentando a Porosidade

O fluxo contínuo de gás desempenha um papel mecânico na determinação da área de superfície.

À medida que o material passa por pirólise, componentes voláteis são gerados. O fluxo de gás varre ativamente esses voláteis, impedindo que eles reobstruam a estrutura em desenvolvimento e garantindo alta porosidade específica.

Compreendendo os Compromissos

Temperatura vs. Área de Superfície

Aumentar a temperatura do forno geralmente aumenta a área de superfície específica do pBN-CTF.

No entanto, o aquecimento agressivo deve ser equilibrado com a estabilidade química. Temperaturas extremamente altas poderiam potencialmente degradar os grupos funcionais de nitrogênio desejados.

Sensibilidade ao Tempo de Permanência

Estender o tempo de permanência pode levar a uma reação mais completa e a uma polimerização mais alta.

Por outro lado, tempos de permanência excessivos podem render retornos decrescentes ou alterar a morfologia dos poros de maneiras não intencionais. A precisão no tempo é tão crítica quanto a seleção da temperatura.

Fazendo a Escolha Certa para Seu Objetivo de Síntese

Para obter os melhores resultados com a síntese de pBN-CTF, alinhe seus parâmetros de forno com seus requisitos específicos de material:

- Se seu foco principal é maximizar a adsorção de gases: Priorize temperaturas mais altas (por exemplo, 550 °C) e fluxo de gás preciso para remover voláteis e maximizar a área de superfície específica.

- Se seu foco principal é a seletividade química específica: Calibre cuidadosamente a temperatura para garantir um alto grau de polimerização sem comprometer o teor de nitrogênio do material.

Dominar os parâmetros do forno tubular transforma a síntese de um processo de aquecimento bruto em uma engenharia precisa da arquitetura molecular.

Tabela Resumo:

| Parâmetro | Influência no pBN-CTF | Impacto no Material Final |

|---|---|---|

| Temperatura (400-550°C) | Desencadeia a trimeração | Determina a área de superfície e a estabilidade química |

| Atmosfera (Fluxo de N₂) | Previne a oxidação | Remove voláteis para garantir alta porosidade específica |

| Tempo de Permanência | Controla a polimerização | Dita a robustez da estrutura e a morfologia dos poros |

| Perfil de Aquecimento | Regula os sítios de nitrogênio | Otimiza o material para tarefas específicas de adsorção de gases |

Eleve Sua Síntese de Materiais com a KINTEK

A precisão é a diferença entre uma reação bruta e um material de alto desempenho. A KINTEK fornece soluções térmicas líderes do setor, projetadas para as rigorosas demandas do desenvolvimento de pBN-CTF. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Tubo, Mufla, Rotativo, a Vácuo e CVD de alta precisão, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório.

Pronto para otimizar seu grau de polimerização e área de superfície? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado e alavancar nossa expertise em engenharia de alta temperatura.

Guia Visual

Referências

- Hanibal Othman, Christoph Janiak. Synthesis and Characterization of Covalent Triazine Frameworks Based on 4,4′-(Phenazine-5,10-diyl)dibenzonitrile and Its Application in CO2/CH4 Separation. DOI: 10.3390/molecules30153110

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são os componentes de um forno tubular básico capaz de suportar 1200°C? Peças Essenciais para Laboratórios de Alta Temperatura

- O que é um forno de três zonas? A chave para uma uniformidade de temperatura superior

- Por que um reator tubular de leito fixo é usado para o processo de redução in-situ? Aumenta a Eficiência da Ativação do Catalisador

- Como um forno tubular vertical revestido de alumina fornece um ambiente estável para experimentos de corrosão? Obtenha Dados de Especialistas

- Qual o papel de um sistema de forno tubular de laboratório na pirólise catalítica de LLDPE? Aumento do Rendimento e Precisão

- Como um forno tubular de alta temperatura facilita o estágio de pirólise em catalisadores FeNC? Processamento Térmico de Precisão

- Quais condições de reação um forno tubular a vácuo/atmosfera fornece para Ti2AlN? Alcance o controle preciso da síntese

- Quais as vantagens dos fornos de três zonas? Obtenha Controlo Superior de Temperatura e Eficiência