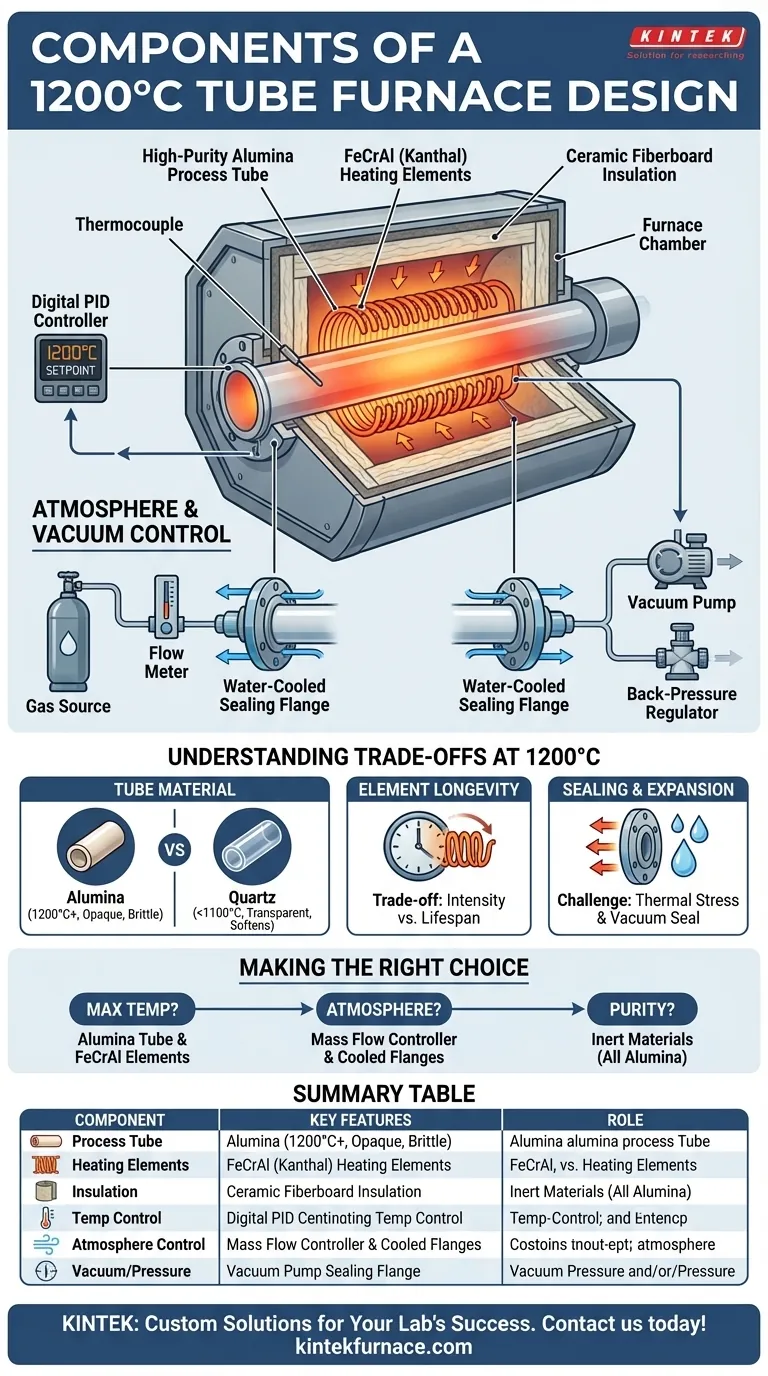

Em sua essência, um forno tubular capaz de atingir 1200°C é construído a partir de alguns componentes fundamentais. O projeto se concentra nos elementos de aquecimento, tipicamente bobinas de alta resistência, enroladas em torno de um tubo de processo cerâmico. Este conjunto é alojado dentro de uma câmara termicamente isolada, com um termopar fornecendo feedback de temperatura a um controlador para manter o ponto de ajuste com precisão.

Um forno tubular funcional de 1200°C não é apenas uma câmara de aquecimento; é um sistema integrado. A escolha do material do tubo de processo, dos elementos de aquecimento e dos sistemas de controle deve funcionar em conjunto para garantir temperatura uniforme, uma atmosfera controlada e segurança operacional.

Desconstruindo o Corpo Principal do Forno

A estrutura física do forno é projetada para dois propósitos: gerar calor intenso e contê-lo de forma segura e eficiente. Cada componente é selecionado para suportar estresse térmico extremo.

A Câmara do Forno e o Isolamento

O corpo externo ou câmara fornece suporte estrutural para todos os outros componentes.

É preenchido com isolamento térmico de alta qualidade, muitas vezes um painel rígido de fibra cerâmica. Este isolamento é fundamental para minimizar a perda de calor, garantir a estabilidade da temperatura e manter a superfície externa segura ao toque.

Os Elementos de Aquecimento

O aquecimento é alcançado usando fio de alta resistência, frequentemente uma liga FeCrAl (Kanthal), que é enrolada e embutida ao redor do tubo de processo.

Esses elementos são escolhidos por sua capacidade de operar continuamente em temperaturas acima de 1200°C sem degradação rápida. Sua colocação é projetada para fornecer distribuição de calor uniforme ao longo do comprimento do tubo.

O Tubo de Processo

Este é o componente central onde a amostra ou processo ocorre. O material deste tubo é, sem dúvida, a escolha mais crítica para um forno de alta temperatura.

Para operação sustentada a 1200°C, um tubo de cerâmica de alumina de alta pureza é o padrão. Ele oferece excelente estabilidade térmica e resistência química nessas temperaturas.

Sistemas Críticos de Controle e Monitoramento

Simplesmente gerar calor não é suficiente. Um forno deve controlar precisamente a temperatura e, na maioria dos casos, a atmosfera dentro do tubo de processo.

O Sistema de Controle de Temperatura

Este é um sistema de malha fechada. Um termopar, um sensor projetado para altas temperaturas, é colocado perto do tubo de processo para medir sua temperatura real.

Essa medição é enviada a um controlador PID digital, que então modula a energia enviada aos elementos de aquecimento. Este loop de feedback constante permite que o forno mantenha um ponto de ajuste estável com alta precisão.

Componentes de Controle de Atmosfera

A maioria das aplicações requer um ambiente de gás controlado. Isso é gerenciado por um sistema de circulação de gás.

Os componentes incluem uma fonte de gás, linhas de fluxo com válvulas e um medidor de fluxo (variando de um simples tipo de esfera a um controlador de fluxo de massa digital preciso).

Para manter essa atmosfera, flanges de vedação ou máscaras são usadas nas extremidades do tubo. Estas são frequentemente feitas de alumínio e podem incorporar canais de resfriamento a água para proteger seus anéis de vedação de silicone do calor extremo.

Sistemas de Vácuo e Pressão

Para aplicações que exigem vácuo, uma bomba de vácuo é conectada a uma das flanges de vedação.

Inversamente, um regulador de contrapressão pode ser usado na saída para manter um ambiente de pressão positiva dentro do tubo.

Entendendo os Compromissos a 1200°C

Operar em altas temperaturas introduz desafios significativos de ciência de materiais e engenharia. Suas escolhas de componentes envolvem compromissos claros entre desempenho, longevidade e custo.

Tubos de Alumina vs. Quartzo

Tubos de quartzo são transparentes, permitindo o monitoramento visual de um processo. No entanto, seu ponto de amolecimento é próximo a 1100°C, tornando-os inadequados e inseguros para operação sustentada a 1200°C.

Tubos de alumina são opacos, mas são a escolha correta para 1200°C e acima. Eles são mais quebradiços e suscetíveis a choque térmico se aquecidos ou resfriados muito rapidamente, mas sua integridade estrutural em alta temperatura é essencial.

Longevidade dos Elementos de Aquecimento

Mesmo os robustos elementos FeCrAl se degradarão com o tempo com o uso prolongado e repetido na temperatura máxima. Esta é uma peça consumível do forno, e sua vida útil é um reflexo direto da intensidade operacional.

Vedação e Expansão Térmica

Criar uma vedação perfeita e à prova de vácuo nas extremidades de um tubo de 1200°C é difícil. O tubo se expande significativamente com o calor, colocando estresse em qualquer mecanismo de vedação. É por isso que flanges resfriadas a água são frequentemente necessárias para manter os anéis de vedação em uma temperatura operacional segura.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo experimental específico ditará quais componentes você deve priorizar.

- Se seu foco principal é atingir a temperatura máxima de forma confiável: Priorize um tubo de alumina de alta pureza e elementos de aquecimento FeCrAl (Kanthal) robustos.

- Se seu foco principal é o controle preciso da atmosfera: Invista em um controlador de fluxo de massa de alta qualidade e flanges de vedação estanque a vácuo e resfriadas a água.

- Se seu foco principal é a pureza do processo: Garanta que todas as peças molhadas, incluindo o tubo e quaisquer acessórios internos, sejam feitas de materiais inertes, como alumina de alta pureza.

Ao entender como esses componentes interagem, você pode especificar com confiança um sistema que ofereça desempenho de alta temperatura confiável e preciso.

Tabela de Resumo:

| Componente | Características Principais | Papel na Operação a 1200°C |

|---|---|---|

| Tubo de Processo | Cerâmica de alumina de alta pureza | Suporta altas temperaturas, oferece resistência química |

| Elementos de Aquecimento | Bobinas de liga FeCrAl (Kanthal) | Gera e distribui calor uniformemente até 1200°C |

| Isolamento | Painel de fibra cerâmica | Minimiza a perda de calor, garante segurança e estabilidade |

| Controle de Temperatura | Termopar e controlador PID | Mantém a temperatura precisa através de um loop de feedback |

| Controle de Atmosfera | Medidores de fluxo de gás, flanges de vedação | Gerencia o ambiente de gás, muitas vezes com resfriamento a água |

| Sistemas de Vácuo/Pressão | Bomba de vácuo, regulador de contrapressão | Permite condições de vácuo ou pressão positiva |

Pronto para construir um forno tubular personalizado para suas necessidades de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, além de Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que seu forno atenda precisamente aos requisitos experimentais exclusivos, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão