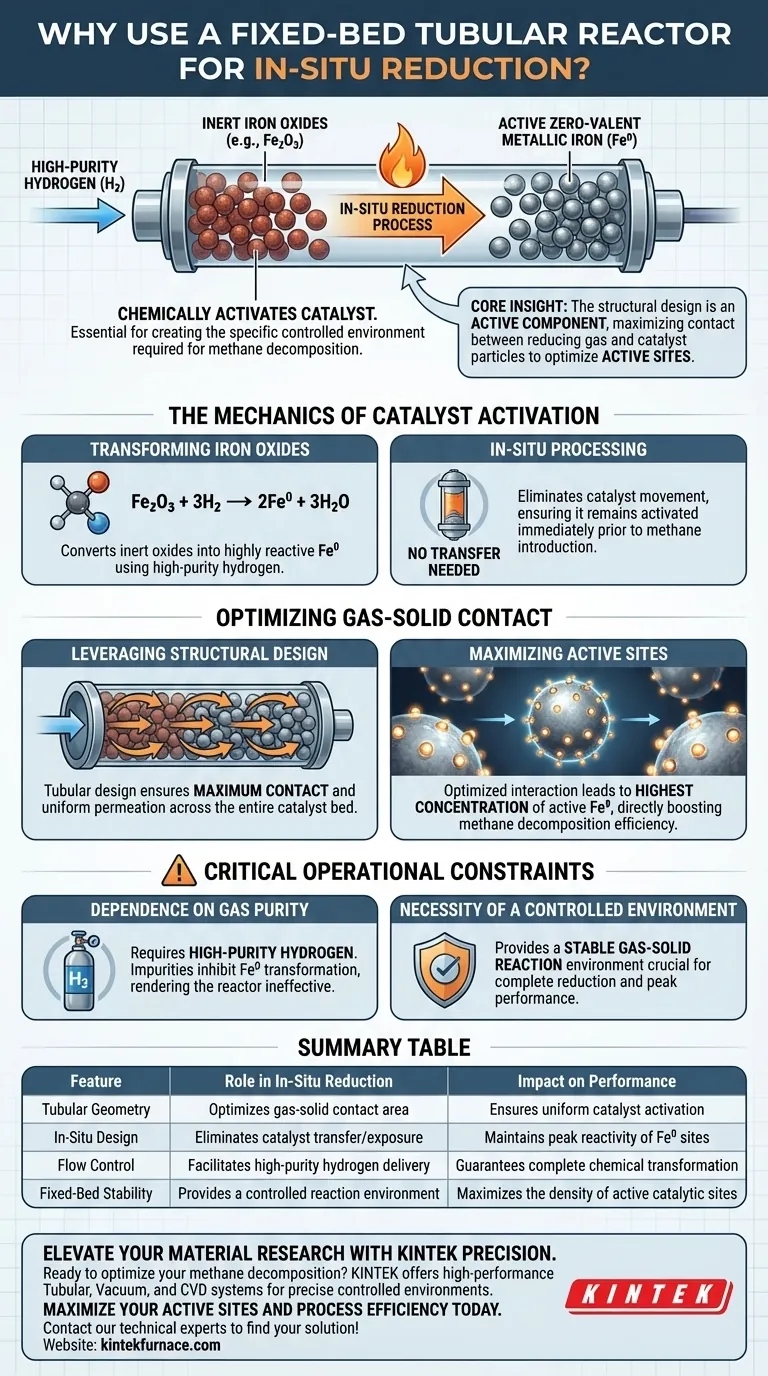

Um reator tubular de leito fixo é essencial porque cria o ambiente controlado específico necessário para ativar quimicamente o catalisador antes que a reação principal ocorra. Ao passar hidrogênio de alta pureza pelo reator, o sistema realiza uma redução in-situ que transforma óxidos de ferro inertes em ferro metálico zero-valente ativo (Fe0).

Insight Principal: O design estrutural do reator tubular de leito fixo não é meramente um recipiente; é um componente ativo na maximização do contato entre o gás redutor e as partículas do catalisador. Essa configuração específica é necessária para otimizar a concentração de sítios ativos, garantindo que o catalisador esteja totalmente preparado para uma decomposição eficiente do metano.

A Mecânica da Ativação do Catalisador

Transformando Óxidos de Ferro

O propósito principal desta fase é a transformação química. O material catalisador existe tipicamente como óxidos de ferro, que ainda não são reativos para a decomposição do metano.

Para corrigir isso, hidrogênio de alta pureza é introduzido no reator. Este gás desencadeia uma reação de redução, convertendo os óxidos em ferro metálico zero-valente (Fe0).

O Papel do Processamento In-Situ

Essa redução ocorre "in-situ", o que significa dentro do reator onde ocorrerá o processamento final.

Isso elimina a necessidade de mover o catalisador entre diferentes vasos. Garante que o catalisador permaneça em seu estado ativado imediatamente antes da introdução do metano.

Otimizando o Contato Gás-Sólido

Aproveitando o Design Estrutural

A eficiência do processo de redução depende fortemente da geometria física do reator.

O design tubular é projetado para garantir contato máximo entre o gás hidrogênio e as partículas sólidas do catalisador. Esse contato íntimo é necessário para garantir que a reação de redução permeie todo o leito do catalisador.

Maximizando Sítios Ativos

O objetivo final desse contato é maximizar a densidade de sítios ativos na superfície do catalisador.

Ao otimizar a interação gás-sólido, o reator garante que a maior concentração possível de ferro seja convertida em sua forma metálica ativa. Isso se correlaciona diretamente com a eficiência da subsequente decomposição do metano.

Restrições Operacionais Críticas

Dependência da Pureza do Gás

A referência observa explicitamente o uso de hidrogênio de alta pureza.

A eficácia do reator de leito fixo depende da qualidade do gás redutor. Impurezas no fluxo de hidrogênio podem inibir a transformação para Fe0, tornando as vantagens estruturais do reator inúteis.

A Necessidade de um Ambiente Controlado

O reator de leito fixo fornece um "ambiente de reação gás-sólido controlado".

Isso implica que, sem a estabilidade fornecida por este tipo específico de reator, manter as condições necessárias para uma redução completa seria difícil. A redução incompleta leva a menos sítios ativos e menor desempenho geral do sistema.

Garantindo a Prontidão do Processo

Para obter o máximo valor de um reator tubular de leito fixo durante a fase de redução, considere as seguintes prioridades técnicas:

- Se o seu foco principal é a Atividade do Catalisador: Garanta que a fase de redução seja suficiente para converter completamente os óxidos de ferro em ferro metálico zero-valente (Fe0) para maximizar os sítios ativos.

- Se o seu foco principal é a Eficiência do Processo: Confie no design tubular do reator para facilitar o contato máximo gás-sólido, garantindo que nenhuma porção do leito do catalisador seja contornada.

O sucesso da decomposição do metano é predeterminado pela eficácia com que o reator de leito fixo facilita esta etapa inicial de redução e ativação.

Tabela Resumo:

| Característica | Papel na Redução In-Situ | Impacto no Desempenho |

|---|---|---|

| Geometria Tubular | Otimiza a área de contato gás-sólido | Garante a ativação uniforme do catalisador |

| Design In-Situ | Elimina a transferência/exposição do catalisador | Mantém a reatividade máxima dos sítios de Fe0 |

| Controle de Fluxo | Facilita a entrega de hidrogênio de alta pureza | Garante a transformação química completa |

| Estabilidade do Leito Fixo | Fornece um ambiente de reação controlado | Maximiza a densidade de sítios catalíticos ativos |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Pronto para otimizar sua decomposição de metano e ativação de catalisador? Apoiado por P&D e fabricação especializada, a KINTEK oferece sistemas Tubulares, a Vácuo e CVD de alto desempenho projetados para fornecer os ambientes controlados precisos que seus processos exigem. Se você precisa de uma configuração de leito fixo padrão ou de um forno de alta temperatura totalmente personalizado, nossos sistemas garantem o contato máximo gás-sólido e a estabilidade do processo para seu laboratório.

Maximize seus sítios ativos e eficiência do processo hoje. Entre em contato com nossos especialistas técnicos para encontrar sua solução!

Guia Visual

Referências

- Hamid Ahmed, Ahmed S. Al‐Fatesh. Methane Decomposition over a Titanium-Alumina and Iron Catalyst Assisted by Lanthanides to Produce High-Performance COx-Free H2 and Carbon Nanotubes. DOI: 10.3390/catal15010077

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais parâmetros ambientais os fornos de alta temperatura devem manter para o recozimento de filmes finos de YIG? Guia Especializado

- Como um forno tubular de zona dupla facilita o crescimento de cristais únicos de Bi4I4? Domine o controle preciso do gradiente térmico

- Como um forno tubular facilita a conversão de ZIF67/MXene em CoS@C/MXene? Dominando a Síntese Térmica

- Qual é o principal benefício dos fornos tubulares em comparação com os fornos de câmara? Controle Superior da Atmosfera para Pureza

- Quais são as vantagens das zonas de temperatura controladas individualmente em fornos multizona? Desvende Gradientes Térmicos de Precisão

- Qual o papel de um Forno de Tubo de Queda (DTF)? Perspectivas de Especialistas em Simulação de Combustão Industrial

- Que funções uma estrutura de suporte oferece na modernização de fornos tubulares? Ganho de Estabilidade e Flexibilidade Experimental

- Quais são as vantagens das diferentes configurações de zona de aquecimento em fornos tubulares? Otimize Seus Processos Térmicos