Um forno tubular alcança sua eficiência energética principalmente por meio de uma combinação de contenção superior de calor e controle térmico preciso. Seu design foca em gerar calor de forma eficaz e, mais importante, impedir que esse calor escape para o ambiente circundante, garantindo que a maior parte da energia seja direcionada à amostra.

O desafio central no trabalho de alta temperatura não é apenas criar calor, mas mantê-lo exatamente onde você precisa. A eficiência de um forno tubular decorre não de uma característica isolada, mas de uma filosofia de design holística focada em minimizar o desperdício térmico por meio de isolamento avançado, design estrutural e controle inteligente.

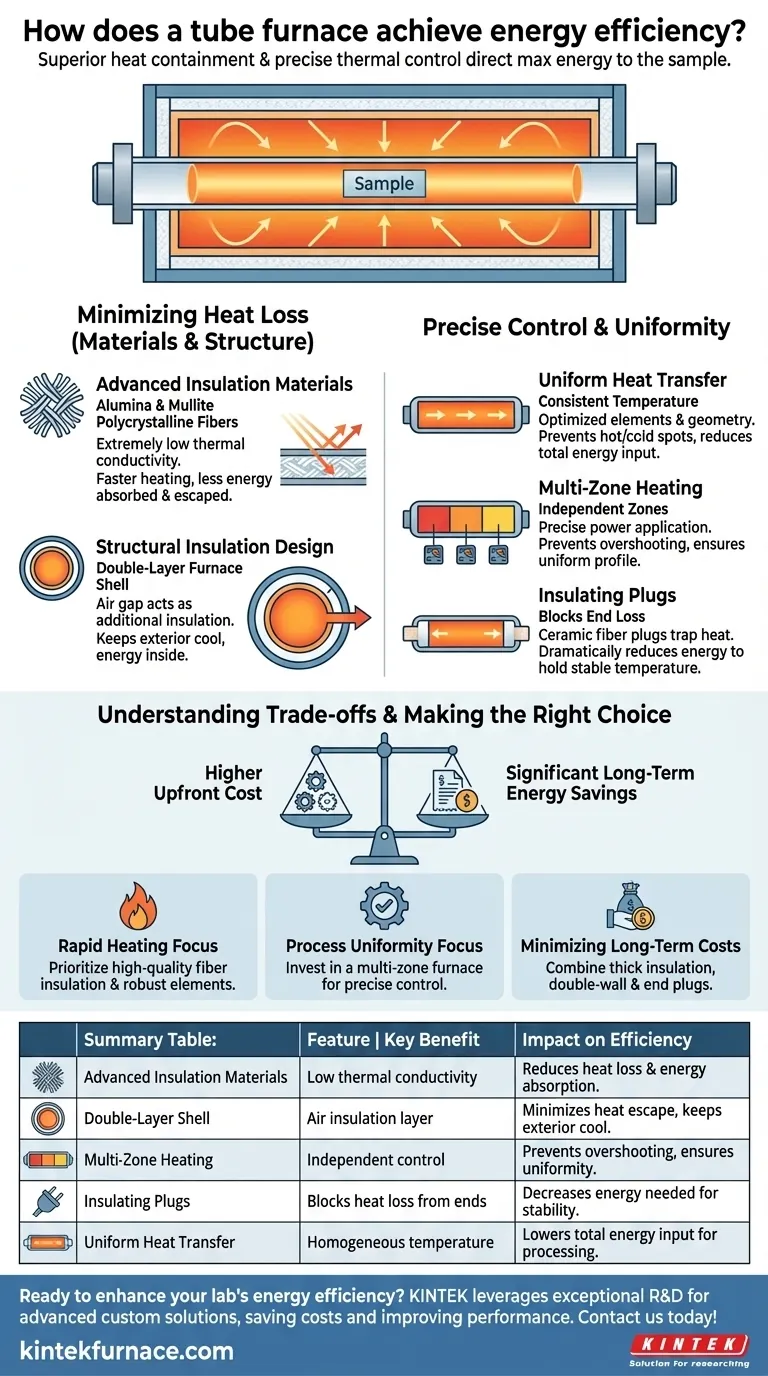

O Princípio Central: Minimizando a Perda de Calor

O fator mais significativo no consumo de energia de um forno é o calor desperdiçado. Um forno tubular eficiente é projetado especificamente para combater essa perda por meio de duas vias principais: materiais e estrutura.

Materiais de Isolamento Avançados

A escolha do isolamento é fundamental. Fornos tubulares modernos estão se afastando das tradicionais tijoleiras pesadas em direção a materiais avançados de baixa massa térmica.

Materiais de alta qualidade, como fibras de alumina policristalina ou fibras de mulita policristalina, são utilizados. Estes possuem condutividade térmica extremamente baixa, o que significa que são muito ruins na transferência de calor.

Isso permite que a câmara do forno aqueça rapidamente, pois menos energia é absorvida pelo próprio isolamento. Também significa que menos calor escapa do forno, reduzindo significativamente a energia necessária para manter uma temperatura definida.

Design Estrutural do Isolamento

Além do material em si, a construção física do forno desempenha um papel vital.

Muitos modelos de alta eficiência apresentam uma carcaça de forno de dupla camada. Este design cria uma câmara de ar entre as paredes interna e externa do forno.

Esta câmara de ar atua como uma camada adicional de isolamento — um princípio conhecido como isolamento a ar. Essa estrutura dissipa o calor antes que ele possa atingir a superfície externa, mantendo o exterior frio e a energia dentro.

O Papel do Controle Preciso e da Uniformidade

O desperdício de energia também advém de padrões de aquecimento ineficientes e controle de temperatura deficiente. A eficiência é obtida aplicando calor de forma inteligente.

Transferência de Calor Uniforme

Garantir uma temperatura consistente em toda a zona aquecida é crucial. Se um forno tiver pontos significativamente quentes e frios, ele precisa trabalhar mais e por mais tempo para garantir que toda a amostra atinja a temperatura alvo.

Designs eficientes utilizam elementos de aquecimento otimizados e geometria da câmara para promover a transferência de calor homogênea, tratando toda a amostra de maneira uniforme e concluindo o processo com menor aporte total de energia.

Aquecimento Multizona

Para tubos mais longos ou processos mais sensíveis, os fornos multizona oferecem uma vantagem significativa de eficiência.

Em vez de um grande elemento de aquecimento, o forno é dividido em várias zonas menores, controladas independentemente. Isso permite que o sistema aplique energia precisamente onde é necessária para manter um perfil de temperatura uniforme ou criar um gradiente específico. Isso evita o problema comum de um forno de zona única exceder a temperatura para compensar a perda de calor nas extremidades.

Tampões Isolantes

Uma característica simples, mas altamente eficaz, é o uso de tampões isolantes ou escudos de radiação.

Uma quantidade significativa de calor é perdida através das extremidades abertas do tubo de processo. Ao inserir tampões de fibra cerâmica de alta temperatura em cada extremidade, você bloqueia fisicamente esse caminho principal para a fuga de calor, reduzindo drasticamente a energia necessária para manter uma temperatura estável.

Compreendendo as Compensações (Trade-offs)

Embora a eficiência seja um objetivo principal, ela é equilibrada em relação a outros fatores de desempenho e custo.

Custo Inicial vs. Custo Operacional

Fornos com os materiais de isolamento mais avançados, controladores multizona e construção de parede dupla têm um custo de compra inicial mais alto.

No entanto, esse investimento inicial é frequentemente recuperado ao longo da vida útil do forno por meio de economias significativas no consumo de energia, especialmente em ambientes industriais ou de pesquisa de uso intensivo.

Requisitos de Aplicação

O forno "mais eficiente" é relativo à sua aplicação específica. Um forno otimizado para um processo estável de 800°C pode não ser a escolha mais eficiente para ciclos rápidos a 1500°C.

Fatores como sua temperatura alvo, uniformidade exigida e duração do processo influenciam quais recursos de design fornecerão a economia de energia mais significativa para você.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o forno correto, alinhe seus recursos com seu objetivo principal.

- Se seu foco principal é aquecimento rápido e altas temperaturas: Priorize um forno com isolamento de fibra de alta qualidade e baixa massa térmica e elementos de aquecimento robustos.

- Se seu foco principal é a uniformidade do processo para materiais sensíveis: Invista em um forno multizona para garantir um controle preciso da temperatura ao longo de todo o comprimento da amostra.

- Se seu foco principal é minimizar os custos operacionais a longo prazo: Procure a combinação de isolamento espesso, construção de parede dupla e tampões de extremidade isolantes bem vedados.

Ao entender esses princípios fundamentais de design, você pode selecionar um forno que não apenas atenda às suas necessidades técnicas, mas também funcione como um ativo econômico por muitos anos.

Tabela de Resumo:

| Característica | Benefício Principal | Impacto na Eficiência |

|---|---|---|

| Materiais de Isolamento Avançados | Baixa condutividade térmica | Reduz a perda de calor e a absorção de energia |

| Carcaça de Forno de Dupla Camada | Camada de isolamento a ar | Minimiza a fuga de calor, mantém o exterior frio |

| Aquecimento Multizona | Controle de temperatura independente | Evita o excesso de temperatura, garante aquecimento uniforme |

| Tampões Isolantes | Bloqueia a perda de calor pelas extremidades do tubo | Diminui a energia necessária para estabilidade de temperatura |

| Transferência de Calor Uniforme | Distribuição homogênea da temperatura | Reduz o aporte total de energia para o processamento da amostra |

Pronto para aumentar a eficiência energética do seu laboratório com um forno tubular personalizado? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, ajudando você a economizar em custos operacionais e melhorar o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos específicos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes