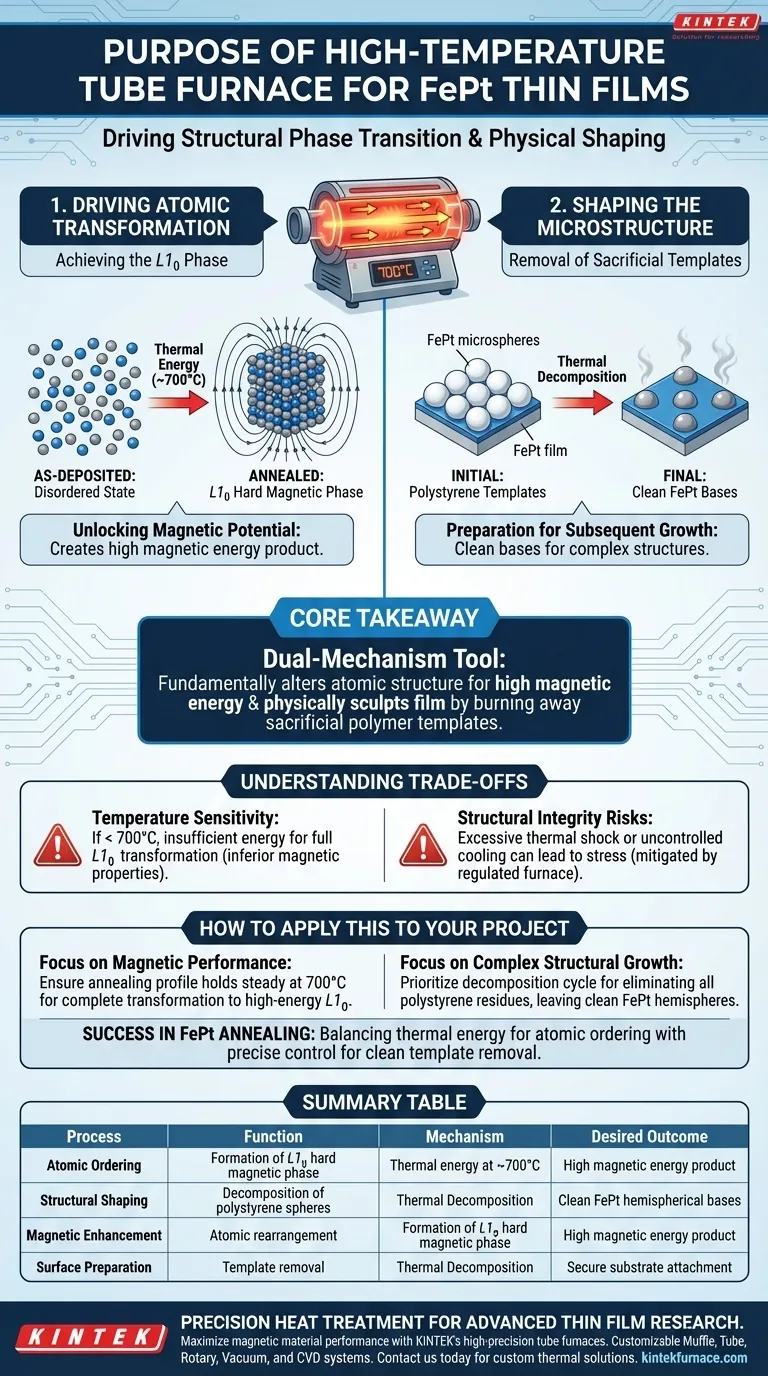

A principal função do uso de um forno tubular de alta temperatura para filmes finos de FePt é impulsionar uma transição de fase estrutural específica e moldar fisicamente o material.

Ao manter um ambiente térmico controlado de aproximadamente 700°C, o forno fornece a energia necessária para transformar o filme de um estado desordenado para a fase magnética dura $L1_0$ desejada. Simultaneamente, este tratamento térmico serve a um propósito litográfico ao decompor termicamente os microesferas de poliestireno, deixando bases de FePt limpas e firmemente aderidas, prontas para o crescimento estrutural posterior.

Ponto Principal O processo de recozimento atua como uma ferramenta de duplo mecanismo: altera fundamentalmente a estrutura atômica para criar um alto produto de energia magnética e esculpe fisicamente o filme queimando os moldes de polímero sacrificial.

Impulsionando a Transformação Atômica

Alcançando a Fase $L1_0$

O objetivo mais crítico desta etapa de recozimento é a ordenação atômica. Filmes de FePt depositados como estão frequentemente existem em um estado quimicamente desordenado, que carece das propriedades magnéticas desejadas.

O Papel da Energia Térmica

O forno tubular fornece a energia térmica necessária (cerca de 700°C) para mobilizar átomos de ferro e platina. Isso permite que eles migrem e se reorganizem em uma super-rede tetragonal específica conhecida como fase $L1_0$.

Desbloqueando o Potencial Magnético

Este rearranjo estrutural é diretamente responsável pelo desempenho do material. A transição para a fase $L1_0$ cria um material com um alto produto de energia magnética, transformando o filme fino em um ímã duro robusto.

Moldando a Microestrutura

Remoção de Moldes Sacrificiais

Além da ordenação atômica, o forno realiza uma função crítica de limpeza. A síntese de FePt descrita depende de microesferas de poliestireno como moldes para definir a forma inicial do filme.

Decomposição Térmica

As altas temperaturas dentro do forno tubular fazem com que essas esferas de poliestireno se decomponham completamente. Isso efetivamente "desenvolve" a estrutura, removendo o polímero sem danificar o filme metálico.

Preparação para Crescimento Subsequente

Uma vez que os moldes são removidos, o processo deixa para trás bases hemisféricas de FePt. Essas bases estão firmemente aderidas ao substrato, servindo como âncoras fundamentais para o crescimento subsequente de estruturas complexas, como espirais de magnésio-zinco.

Compreendendo os Compromissos

Sensibilidade à Temperatura

O sucesso deste processo depende fortemente da regulação térmica precisa. Se a temperatura cair significativamente abaixo de 700°C, os átomos podem não possuir energia suficiente para atingir a transformação completa $L1_0$, deixando o filme com propriedades magnéticas inferiores.

Riscos à Integridade Estrutural

Embora o calor elevado seja necessário para a remoção do molde, o choque térmico excessivo ou o resfriamento descontrolado podem levar a estresse. No entanto, um forno tubular devidamente regulado mitiga isso, garantindo que as bases hemisféricas finais permaneçam intactas e aderidas ao substrato.

Como Aplicar Isso ao Seu Projeto

Se o seu foco principal é o Desempenho Magnético:

- Certifique-se de que seu perfil de recozimento permaneça estável a 700°C para garantir a transformação completa da fase desordenada para a fase magnética dura $L1_0$ de alta energia.

Se o seu foco principal é o Crescimento Estrutural Complexo:

- Priorize o ciclo de decomposição para garantir que todos os resíduos de poliestireno sejam eliminados, deixando hemisférios de FePt limpos para a etapa de crescimento da espiral de magnésio-zinco.

O sucesso no recozimento de FePt requer o equilíbrio da energia térmica necessária para a ordenação atômica com o controle preciso exigido para a remoção limpa do molde.

Tabela Resumo:

| Função do Processo | Mecanismo | Resultado Desejado |

|---|---|---|

| Ordenação Atômica | Energia térmica a ~700°C | Formação da fase magnética dura $L1_0$ |

| Moldagem Estrutural | Decomposição de esferas de poliestireno | Bases hemisféricas de FePt limpas |

| Aprimoramento Magnético | Rearranjo atômico | Alto produto de energia magnética |

| Preparação da Superfície | Remoção do molde | Fixação segura ao substrato para crescimento futuro |

Tratamento Térmico de Precisão para Pesquisa Avançada de Filmes Finos

Maximize o desempenho do seu material magnético com os fornos tubulares de alta precisão da KINTEK. Apoiados por P&D e fabricação especializados, oferecemos sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para atender às rigorosas demandas térmicas de transições de fase $L1_0$ e remoção de moldes sacrificiais.

Seja você um pesquisador ou um fabricante industrial, a KINTEK fornece a confiabilidade e a uniformidade de temperatura necessárias para a síntese de materiais complexos. Entre em contato hoje para encontrar sua solução térmica personalizada e veja como nossos fornos de alta temperatura de laboratório podem impulsionar seu próximo avanço.

Guia Visual

Referências

- Florian Peter, Peer Fischer. Degradable and Biocompatible Magnesium Zinc Structures for Nanomedicine: Magnetically Actuated Liposome Microcarriers with Tunable Release. DOI: 10.1002/adfm.202314265

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um Forno Tubular garante a consistência estrutural na síntese de Fe/MWCNT? Controle Especializado para Qualidade de Compósitos

- Em quais ambientes os fornos de tubo e os fornos de caixa são comumente usados? Otimize Seus Processos Térmicos com a Escolha Certa

- Como é estruturada uma mufla de três zonas? Desbloqueie o Aquecimento de Precisão para o Seu Laboratório

- Qual o papel do processo de calcinação em um forno tubular de alto vácuo na formação de suportes de Ce1-xTixO2-δ?

- Por que a sinterização final de ligas NiTiNb deve ser realizada em um forno tubular de alto vácuo? Garanta um desempenho de memória de forma puro

- Que indústrias utilizam comumente fornos tubulares horizontais? Principais Aplicações em Ciência dos Materiais e Manufatura

- Por que o fluxo contínuo de argônio de alta pureza é essencial durante o recozimento do óxido de grafite em um forno tubular?

- Por que os fornos de tubo a vácuo são considerados valiosos em vários campos? Desbloqueie a Precisão no Processamento de Materiais