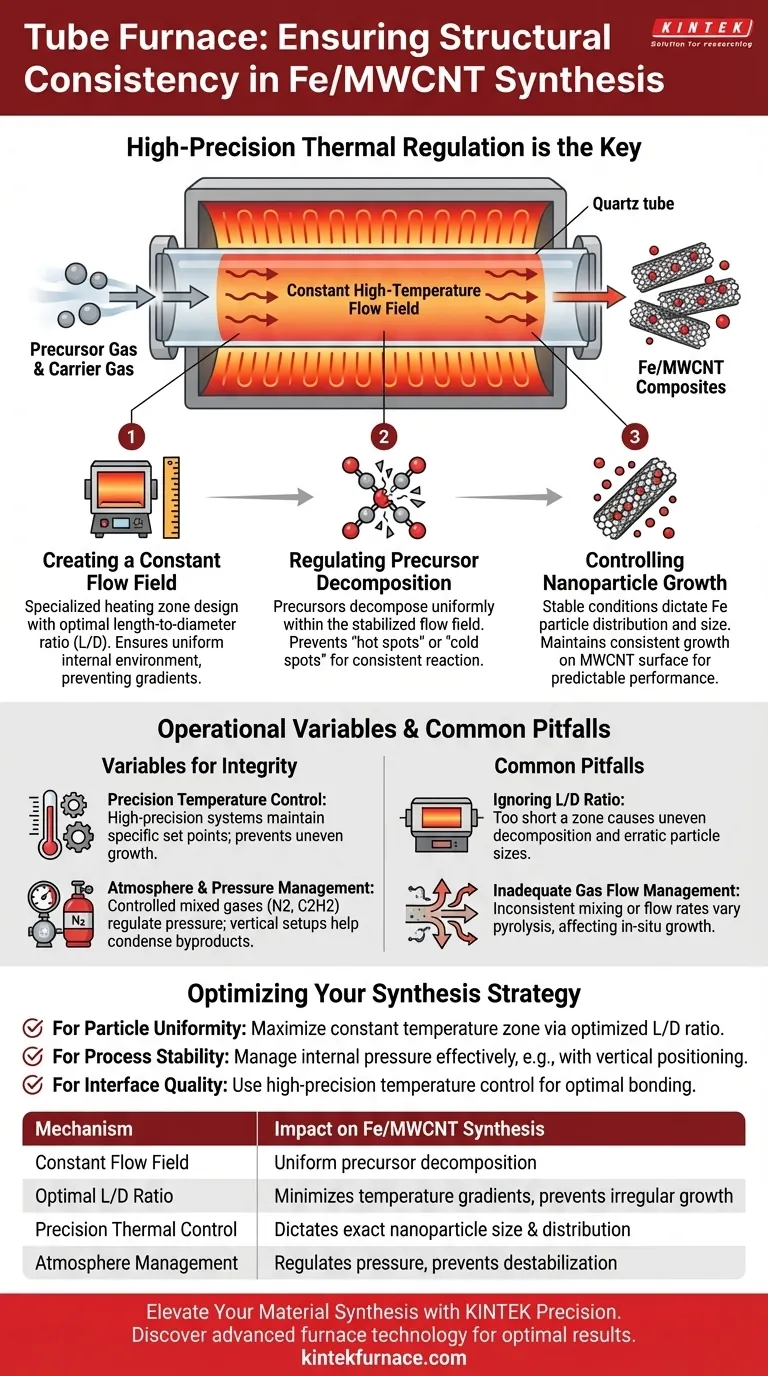

A regulação térmica de alta precisão é o fator definidor. Um Forno Tubular garante a consistência estrutural em compósitos de Ferro/Nanotubos de Carbono de Parede Múltipla (Fe/MWCNT) mantendo um campo de fluxo de alta temperatura constante. Esta estabilidade permite que os precursores da reação se decomponham uniformemente, controlando diretamente o tamanho e a distribuição das nanopartículas de ferro.

A síntese de compósitos Fe/MWCNT depende de termodinâmica estável para prevenir o crescimento irregular de partículas. Ao otimizar a relação comprimento/diâmetro da zona de aquecimento e controlar rigorosamente a temperatura, o forno tubular garante a decomposição uniforme do precursor e a dispersão consistente de nanopartículas.

A Mecânica da Consistência Estrutural

Para entender como um Forno Tubular atinge a consistência, é preciso olhar além do aquecimento simples. A chave reside em como o forno molda o ambiente termodinâmico durante o processo de Deposição Química em Fase Vapor (CVD).

Criando um Campo de Fluxo Constante

O principal mecanismo para a consistência é a criação de um campo de fluxo de alta temperatura constante.

Isso é alcançado através de um design especializado da zona de aquecimento.

O forno utiliza uma relação comprimento/diâmetro ótima para garantir que o ambiente interno permaneça uniforme em toda a zona de reação.

Regulando a Decomposição do Precursor

Para compósitos Fe/MWCNT, os precursores da reação devem se decompor a uma taxa específica.

O forno tubular garante que esses precursores se decomponham dentro do campo de fluxo estabilizado, em vez de em áreas com gradientes flutuantes.

Essa decomposição precisa evita "pontos quentes" ou "pontos frios" que, de outra forma, alterariam a reação química.

Controlando o Crescimento de Nanopartículas

O objetivo final desta estabilidade térmica é ditar como o Ferro (Fe) interage com os Nanotubos de Carbono.

Condições estáveis são essenciais para controlar a densidade de distribuição das partículas.

Além disso, eles mantêm a consistência do tamanho de crescimento das nanopartículas de Fe na superfície do nanotubo, garantindo que o material tenha um desempenho previsível.

Compreendendo as Variáveis Operacionais

Embora a geometria da zona de aquecimento seja crítica, outros fatores operacionais fornecidos pela configuração do forno tubular contribuem para a integridade estrutural final.

Controle de Temperatura de Precisão

O processo de CVD é altamente sensível a flutuações térmicas.

Os fornos tubulares empregam sistemas de controle de temperatura de alta precisão para manter o ponto de ajuste específico necessário para a reação.

Mesmo desvios menores podem levar a um crescimento desigual ou má adesão entre o ferro e os nanotubos.

Gerenciamento de Atmosfera e Pressão

A consistência também requer uma atmosfera controlada, geralmente envolvendo gases mistos como nitrogênio ou acetileno.

Em configurações específicas, como arranjos verticais, a posição do tubo cria um gradiente de temperatura que ajuda a regular a pressão interna.

Isso permite que subprodutos voláteis se condensem em zonas mais frias, prevenindo sobrepressão que poderia desestabilizar o ambiente de reação.

Armadilhas Comuns a Evitar

Mesmo com o equipamento correto, inconsistências estruturais podem ocorrer se a "Necessidade Profunda" de estabilidade termodinâmica for ignorada.

Ignorando a Relação Comprimento/Diâmetro

Se a zona de aquecimento for muito curta em relação ao diâmetro do tubo, o campo de fluxo constante não pode ser estabelecido.

Isso resulta em um gradiente onde os precursores se decompõem de forma desigual, levando a tamanhos de partículas erráticos.

Gerenciamento Inadequado do Fluxo de Gás

O campo de fluxo depende tanto do calor quanto da dinâmica dos gases.

Se a atmosfera gasosa não for misturada com precisão ou as taxas de fluxo forem inconsistentes, a pirólise das fontes de carbono variará, afetando o crescimento in-situ do compósito.

Otimizando Sua Estratégia de Síntese

Para garantir a mais alta consistência estrutural em seus compósitos Fe/MWCNT, priorize os seguintes parâmetros com base em seus requisitos específicos:

- Se seu foco principal é a Uniformidade das Partículas: Garanta que seu forno apresente uma relação comprimento/diâmetro otimizada da zona de aquecimento para maximizar o tamanho da zona de temperatura constante.

- Se seu foco principal é a Estabilidade do Processo: Utilize uma configuração que gerencie a pressão interna de forma eficaz, potencialmente através do posicionamento vertical do tubo, para lidar com subprodutos voláteis com segurança.

- Se seu foco principal é a Qualidade da Interface: Verifique se o seu sistema de controle de temperatura oferece estabilidade de alta precisão para garantir a decomposição ideal do precursor e a ligação.

Dominar o ambiente térmico é a única maneira de transformar uma reação química volátil em um processo de fabricação reproduzível.

Tabela Resumo:

| Mecanismo | Impacto na Síntese de Fe/MWCNT |

|---|---|

| Campo de Fluxo Constante | Garante a decomposição uniforme do precursor em toda a zona de reação |

| Relação L/D Ótima | Minimiza gradientes de temperatura para prevenir o crescimento irregular de partículas |

| Controle Térmico de Precisão | Dita o tamanho exato da nanopartícula e a densidade de distribuição |

| Gerenciamento de Atmosfera | Regula a pressão interna e previne a desestabilização da reação |

Eleve Sua Síntese de Materiais com Precisão KINTEK

Alcançar a consistência estrutural em compósitos Fe/MWCNT requer mais do que aquecimento básico — exige a estabilidade termodinâmica que apenas um sistema de classe mundial pode fornecer. A KINTEK oferece uma gama abrangente de Sistemas Tubulares, a Vácuo e CVD, juntamente com fornos Muffle e Rotativos, todos projetados para aplicações de laboratório e industriais de alta precisão.

Nossas equipes especializadas de P&D e fabricação são especializadas na criação de soluções personalizáveis adaptadas às suas necessidades exclusivas de pesquisa, garantindo relações comprimento/diâmetro ideais e gerenciamento superior do campo de fluxo.

Pronto para dominar seu ambiente térmico? Entre em contato conosco hoje para descobrir como a tecnologia avançada de fornos da KINTEK pode otimizar seus resultados de síntese!

Guia Visual

Referências

- Vivek Kumar, Rajnish Dhiman. Fe/MWCNT Nanostructures Synthesized via CVD for Enhanced Electrocatalytic Performance in Zinc‐Air Batteries. DOI: 10.1002/admt.202500539

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Um forno tubular de alumina pode ser usado para experimentos em atmosfera controlada? Sim, para controle preciso de alta temperatura.

- Qual o papel de um forno tubular na produção de carvão ativado? Ativação Mestre de Casca de Noz para Alta Adsorção

- Qual o papel de um forno tubular de laboratório no processo de carbonização de fiapos de artemísia? Guia Especializado em Síntese de Biomassa

- Qual é a importância do controle da taxa de resfriamento em um forno tubular de alta precisão para h-ScFeO3? Prove a Estabilidade Agora

- Qual o papel de um forno tubular de grau industrial na pirólise de catalisadores de carbeto de molibdênio modificado com níquel?

- Como aumentar a pureza da atmosfera dentro de um forno experimental de tubo de vácuo? Domine a Purga a Vácuo para Resultados Impecáveis

- Como um reator de quartzo de leito fixo de bancada simula as condições industriais? Avaliação da Estabilidade do Catalisador Pt-Ni

- Que precauções devem ser tomadas ao usar um forno tubular de 70 mm? Garanta Segurança e Precisão em Experimentos de Alta Temperatura