Sim, um forno tubular de alumina é uma excelente escolha para experimentos em atmosfera controlada. Na verdade, essa capacidade é uma das principais razões para seu uso generalizado em pesquisa e processamento de materiais avançados. Esses fornos são especificamente projetados para criar ambientes de alta temperatura e quimicamente inertes que podem ser gerenciados precisamente com vácuo ou um fluxo contínuo de um gás específico.

Embora um forno tubular de alumina seja construído especificamente para trabalhos em atmosfera controlada, a obtenção de resultados confiáveis e repetíveis depende inteiramente da compreensão de seus limites operacionais. O sucesso depende da vedação atmosférica adequada e do gerenciamento cuidadoso das taxas de aquecimento e resfriamento para evitar choque térmico no tubo cerâmico.

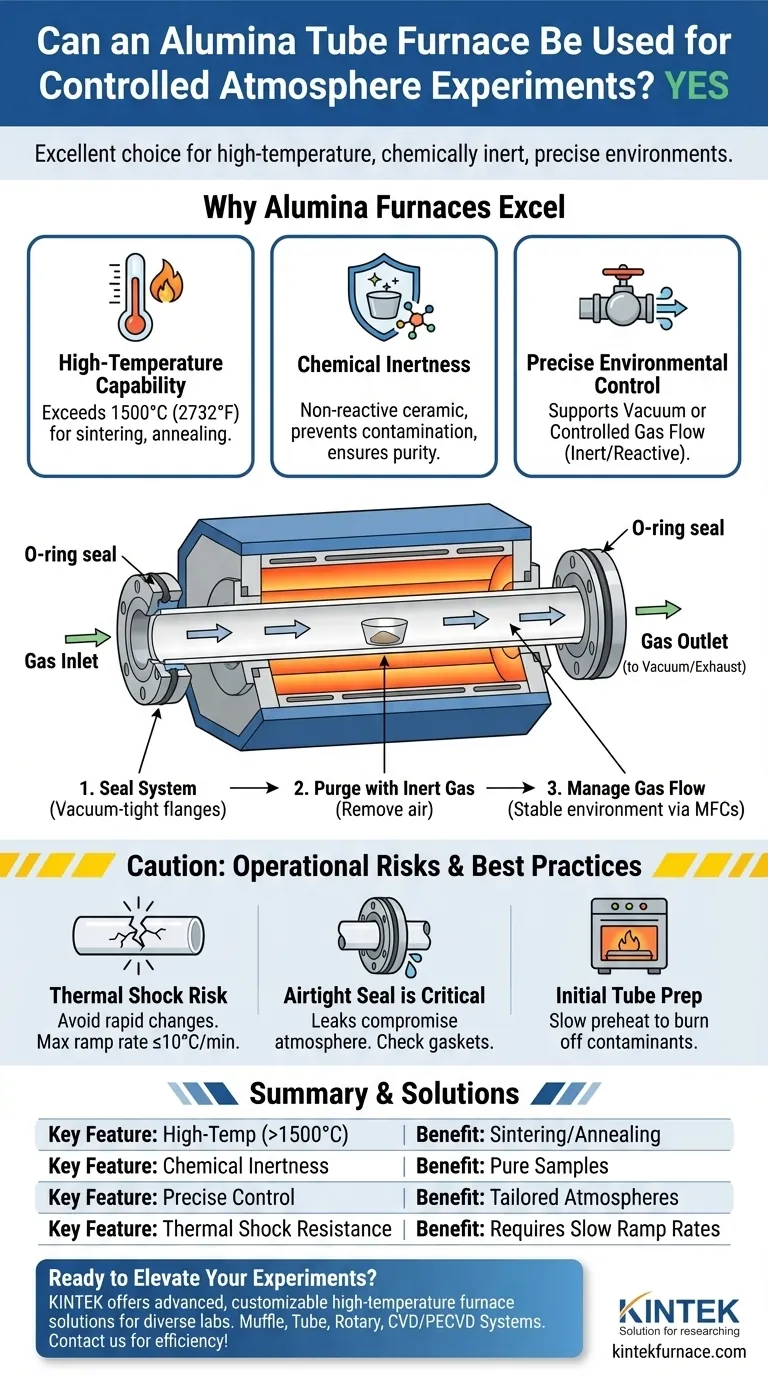

Por que os Fornos de Alumina se Destacam em Atmosferas Controladas

Os fornos tubulares de alumina combinam várias características-chave que os tornam ideais para processar materiais sensíveis em condições não-ambiente.

Capacidade de Alta Temperatura

O núcleo do forno é o tubo de alumina (Óxido de Alumínio, Al₂O₃), que possui estabilidade térmica excepcional. Isso permite que esses fornos operem consistentemente em temperaturas muito altas, muitas vezes excedendo 1500°C (2732°F), o que é crítico para muitos processos de tratamento térmico, sinterização e recozimento.

Inércia Química

A alumina é uma cerâmica altamente estável que é quimicamente inerte. Isso significa que ela não reagirá nem contaminará as amostras sendo processadas, mesmo em temperaturas extremas. Essa pureza é essencial para pesquisa e produção onde a integridade do material é primordial.

Controle Ambiental Preciso

O sistema do forno é projetado para ser selado. Isso permite dois métodos primários de controle atmosférico: criar um vácuo para remover o ar ambiente (especificamente oxigênio e umidade) ou introduzir um fluxo controlado de gases inertes ou reativos para criar um ambiente de processamento específico.

Como uma Atmosfera Controlada é Alcançada

A criação de uma atmosfera controlada é um processo sistemático que se baseia nos componentes integrados do forno.

Vedação do Sistema

Para controlar a atmosfera interna, o tubo deve primeiro ser isolado do ar externo. Isso é feito usando flanges de vedação a vácuo nas duas extremidades do tubo, que são tipicamente equipadas com portas para linhas de gás e bombas de vácuo.

Purga com Gás Inerte

A aplicação mais comum é prevenir a oxidação. Após vedar o tubo, uma bomba de vácuo é frequentemente usada para evacuar o ar ambiente. Em seguida, um gás inerte, como argônio ou nitrogênio, é introduzido no tubo para estabelecer um ambiente de pressão positiva e livre de oxigênio.

Gerenciamento do Fluxo de Gás

Para processos que exigem um suprimento contínuo de gás fresco, o forno é equipado com controladores de fluxo de gás. Estes podem variar de simples rotâmetros a controladores de fluxo de massa (MFCs) precisos que garantem uma condição atmosférica estável e repetível durante todo o experimento.

Compreendendo as Vantagens e Riscos Operacionais

Embora poderosos, os fornos tubulares de alumina exigem manuseio cuidadoso. O componente primário sujeito a falha — o próprio tubo de alumina — é uma cerâmica quebradiça.

O Risco Crítico de Choque Térmico

Os tubos de alumina podem rachar se aquecidos ou resfriados muito rapidamente. É fundamental seguir as taxas de rampa recomendadas pelo fabricante, que geralmente não devem exceder 10°C por minuto. Mudanças abruptas de temperatura criam estresse térmico que danificará permanentemente o tubo.

Garantindo uma Vedação Estanque

A eficácia da sua atmosfera controlada depende inteiramente da qualidade da sua vedação. Mesmo um pequeno vazamento em uma gaxeta de flange pode comprometer um ambiente inerte, permitindo a entrada de oxigênio no tubo, potencialmente arruinando um experimento. Sempre verifique as vedações antes de iniciar uma corrida de alta temperatura.

Preparação Inicial do Tubo

Para o primeiro uso ou após um longo período de inatividade, um novo tubo de alumina deve ser condicionado. Isso envolve um ciclo de pré-aquecimento lento (por exemplo, 5-8°C/min até 1300°C) para queimar quaisquer poluentes residuais e aliviar tensões internas de fabricação, garantindo um ambiente de processamento mais limpo.

Fazendo a Escolha Certa para o Seu Experimento

Para usar um forno tubular de alumina de forma eficaz, alinhe seu procedimento com seu objetivo experimental principal.

- Se seu foco principal é prevenir a oxidação: Sua prioridade máxima é um ciclo de purga completo — evacue o ar e depois reabasteça com um gás inerte de alta pureza.

- Se seu foco principal é a pureza do material: Preste muita atenção ao condicionamento inicial do tubo para queimar contaminantes antes de inserir suas valiosas amostras.

- Se seu foco principal é a longevidade e segurança do equipamento: Siga rigorosamente as taxas de aquecimento e resfriamento lentas recomendadas para evitar rachaduras no tubo de alumina.

Gerenciado adequadamente, um forno tubular de alumina é uma ferramenta confiável e poderosa para alcançar controle preciso sobre seus processos de alta temperatura.

Tabela Resumo:

| Característica Chave | Benefício para Atmosfera Controlada |

|---|---|

| Capacidade de Alta Temperatura (até 1500°C) | Permite sinterização, recozimento e outros processos de alto calor em ambientes controlados. |

| Inércia Química | Evita a contaminação da amostra, garantindo a pureza do material durante os experimentos. |

| Controle Ambiental Preciso | Suporta vácuo ou fluxo de gás para atmosferas personalizadas como gases inertes ou reativos. |

| Sistema Selado com Flanges | Permite isolamento hermético e integração com componentes de gás/vácuo para estabilidade. |

| Resistência ao Choque Térmico (com cuidado) | Requer taxas de rampa lentas (por exemplo, ≤10°C/min) para evitar danos ao tubo e garantir longevidade. |

Pronto para elevar seus experimentos em atmosfera controlada com precisão e confiabilidade? Na KINTEK, aproveitamos a excepcional P&D e a fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos tubulares de alumina podem aprimorar a eficiência e os resultados de sua pesquisa!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência