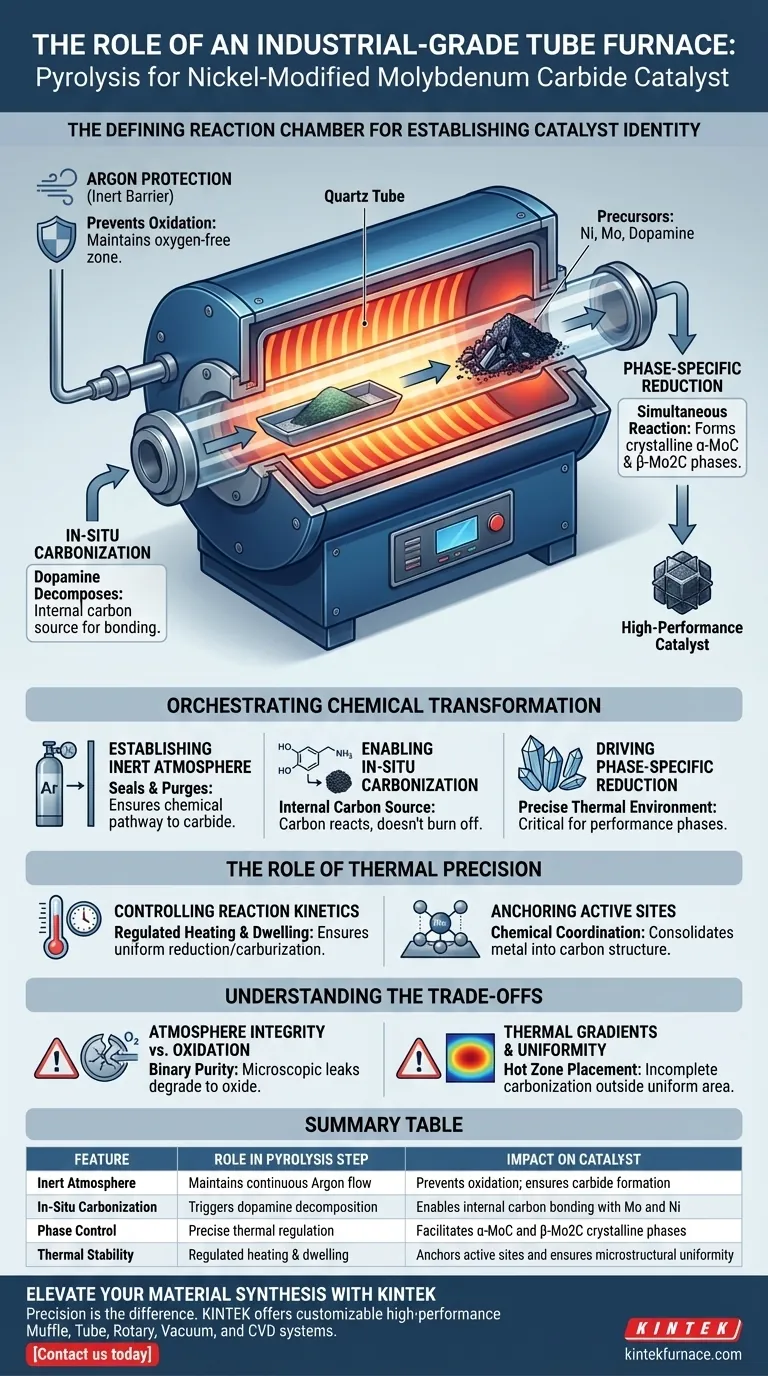

O forno tubular de grau industrial serve como a câmara de reação definidora onde a identidade química do catalisador é estabelecida. Ele fornece um ambiente selado e livre de oxigênio — especificamente sob proteção de argônio — que permite a conversão térmica precisa de precursores. Esse isolamento controlado é a única maneira de transformar componentes brutos em carbeto de molibdênio modificado com níquel de alto desempenho sem oxidação destrutiva.

Insight Central: O forno tubular não é meramente um aquecedor; é um reator que impõe carbonização e redução in-situ. Ao manter uma atmosfera rigorosa de argônio, ele permite que a fonte de carbono (dopamina) se ligue quimicamente ao molibdênio e ao níquel, impulsionando a formação de fases cristalinas essenciais como $\alpha$-MoC e $\beta$-Mo2C.

Orquestrando a Transformação Química

A etapa de pirólise é um processo físico-químico complexo onde o forno tubular atua como o principal mecanismo de controle. Ele alinha a energia térmica com o isolamento atmosférico para ditar a estrutura final do material.

Estabelecendo a Atmosfera Inerte

A função principal do forno durante esta síntese específica é manter a proteção com argônio. Isso cria uma barreira inerte que impede que o oxigênio atmosférico interfira na reação.

Sem essa zona livre de oxigênio, os precursores simplesmente oxidariam em vez de carbonizar. A capacidade do forno de selar e purgar o ambiente garante que o caminho químico permaneça focado na formação de carbeto.

Permitindo a Carbonização In-Situ

Dentro do forno, as altas temperaturas desencadeiam a decomposição da dopamina, que serve como fonte interna de carbono.

Como o ambiente é controlado, o carbono liberado da dopamina não queima; em vez disso, permanece disponível para reagir. Esse processo é conhecido como carbonização in-situ, onde a fonte de carbono é derivada diretamente da mistura precursora durante o aquecimento.

Impulsionando a Redução Específica de Fase

O forno facilita uma reação de redução simultânea entre os componentes de carbono, molibdênio e níquel.

Essa reação é altamente sensível à temperatura e resulta na geração de fases cristalinas específicas. O ambiente térmico preciso permite a síntese bem-sucedida de $\alpha$-MoC (carbeto de molibdênio alfa) e $\beta$-Mo2C (carbeto de molibdênio beta), que são críticos para o desempenho do catalisador.

O Papel da Precisão Térmica

Além da atmosfera, o forno tubular fornece a estabilidade térmica necessária para garantir que o catalisador forme uma microestrutura consistente.

Controlando a Cinética da Reação

O forno garante que a taxa de aquecimento e o tempo de permanência sejam rigorosamente regulados.

Se a temperatura flutuar, a reação entre os íons metálicos e a fonte de carbono torna-se imprevisível. O controle preciso garante que o molibdênio e o níquel sejam reduzidos e carburados uniformemente em todo o lote.

Ancorando Sítios Ativos

O tratamento térmico consolida os componentes metálicos, garantindo que eles sejam integrados à estrutura de carbono em vez de estarem frouxamente ligados.

Esse processamento em alta temperatura facilita a coordenação química entre os metais e o suporte. Ele cria um material robusto onde os sítios catalíticos ativos são estáveis e quimicamente ligados ao substrato.

Compreendendo os Compromissos

Embora o forno tubular seja essencial para a síntese, existem restrições operacionais e riscos que devem ser gerenciados para garantir o sucesso.

Integridade da Atmosfera vs. Oxidação

O ponto de falha mais crítico é a vedação do forno tubular. Mesmo um vazamento microscópico permite a entrada de oxigênio, que degradará instantaneamente o carbeto de molibdênio em óxido de molibdênio.

A pureza da atmosfera é binária: ou é mantida perfeitamente, ou o lote é comprometido. Há muito pouca margem para erro em relação às taxas de fluxo de gás e à integridade da vedação.

Gradientes Térmicos e Uniformidade

Embora o forno controle a temperatura, gradientes térmicos podem existir ao longo do comprimento do tubo.

Se os precursores forem colocados fora da "zona quente" (a área de temperatura uniforme), a carbonização pode ser incompleta. Isso leva a um produto heterogêneo onde algumas porções carecem das fases cristalinas $\alpha$-MoC ou $\beta$-Mo2C necessárias.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar a preparação de carbeto de molibdênio modificado com níquel, você deve alinhar a operação do seu forno com seus alvos de síntese específicos.

- Se o seu foco principal é Pureza de Fase: Garanta que seu fluxo de argônio seja contínuo e que o sistema seja completamente purgado antes do aquecimento para evitar qualquer formação de óxido.

- Se o seu foco principal é Consistência de Microestrutura: Calibre a "zona quente" do seu forno e coloque os precursores apenas na região onde o desvio de temperatura é mínimo (< +/- 5°C).

- Se o seu foco principal é Escalabilidade: Priorize designs de forno que mantenham dinâmicas de fluxo de gás uniformes em volumes maiores para garantir que o carbono derivado da dopamina reaja uniformemente com o leito metálico.

O sucesso nesta síntese depende não apenas de atingir altas temperaturas, mas de manter a pureza absoluta do ambiente redutor durante todo o ciclo térmico.

Tabela Resumo:

| Característica | Papel na Etapa de Pirólise | Impacto no Catalisador |

|---|---|---|

| Atmosfera Inerte | Mantém fluxo contínuo de Argônio | Previne oxidação; garante formação de carbeto |

| Carbonização In-Situ | Desencadeia a decomposição da dopamina | Permite ligação interna de carbono com Mo e Ni |

| Controle de Fase | Regulação térmica precisa | Facilita fases cristalinas $\alpha$-MoC e $\beta$-Mo2C |

| Estabilidade Térmica | Aquecimento e permanência regulados | Ancora sítios ativos e garante uniformidade microestrutural |

Eleve Sua Síntese de Materiais com KINTEK

A precisão é a diferença entre um lote falho e um catalisador de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às demandas rigorosas do seu laboratório ou aplicação industrial.

Se você está sintetizando carbeto de molibdênio modificado com níquel ou desenvolvendo materiais de próxima geração, nossos fornos de alta temperatura fornecem a integridade atmosférica e a uniformidade térmica que você precisa para ter sucesso. Entre em contato hoje para discutir os requisitos do seu projeto exclusivo e descobrir como a KINTEK pode otimizar seu fluxo de trabalho de processamento térmico.

Guia Visual

Referências

- Ying Yang, Kunyu Xu. Controllable synthesis of transition metal-modified molybdenum carbide crystalline phases and its application on hydrodeoxygenation of phenol. DOI: 10.1051/e3sconf/202562501016

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as desvantagens da craqueamento em fornos tubulares ao processar matérias-primas pesadas? Evite Tempo de Inatividade e Ineficiência Caros

- Como os fornos tubulares multizona contribuem para a pesquisa em ciência dos materiais? Desvende o Controle Preciso de Temperatura para Síntese Avançada

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as principais indústrias onde os fornos tubulares são utilizados? Essencial para P&D em Semicondutores, Baterias e Materiais

- Por que um forno tubular de alto vácuo deve ser usado para a síntese de carbono magnético mesoporoso? Alcance a pureza de fase hoje

- Quais são os principais benefícios de usar um forno tubular para processamento de materiais? Alcance Controle de Calor Preciso para Resultados Superiores

- Para que serve um forno tubular? Um Guia para Processamento de Alta Temperatura de Precisão

- Por que o tratamento de sulfurização em um forno de tubo de quartzo é necessário após a deposição de filmes finos de CZTS? Guia de Especialista