Em resumo, o processamento de matérias-primas pesadas em um forno tubular convencional introduz desvantagens operacionais e econômicas significativas. As principais limitações são uma severa tendência à formação de coque (coquificação), eficiência de craqueamento reduzida e o aumento subsequente de subprodutos de baixo valor, todos os quais impactam negativamente a lucratividade e a vida útil do equipamento.

O cerne do problema é que as propriedades das cargas pesadas não correspondem fundamentalmente ao projeto dos fornos tubulares tradicionais. Essa incompatibilidade força os operadores a um ciclo de compromissos que levam a rendimentos mais baixos, custos mais altos e menor tempo de atividade operacional.

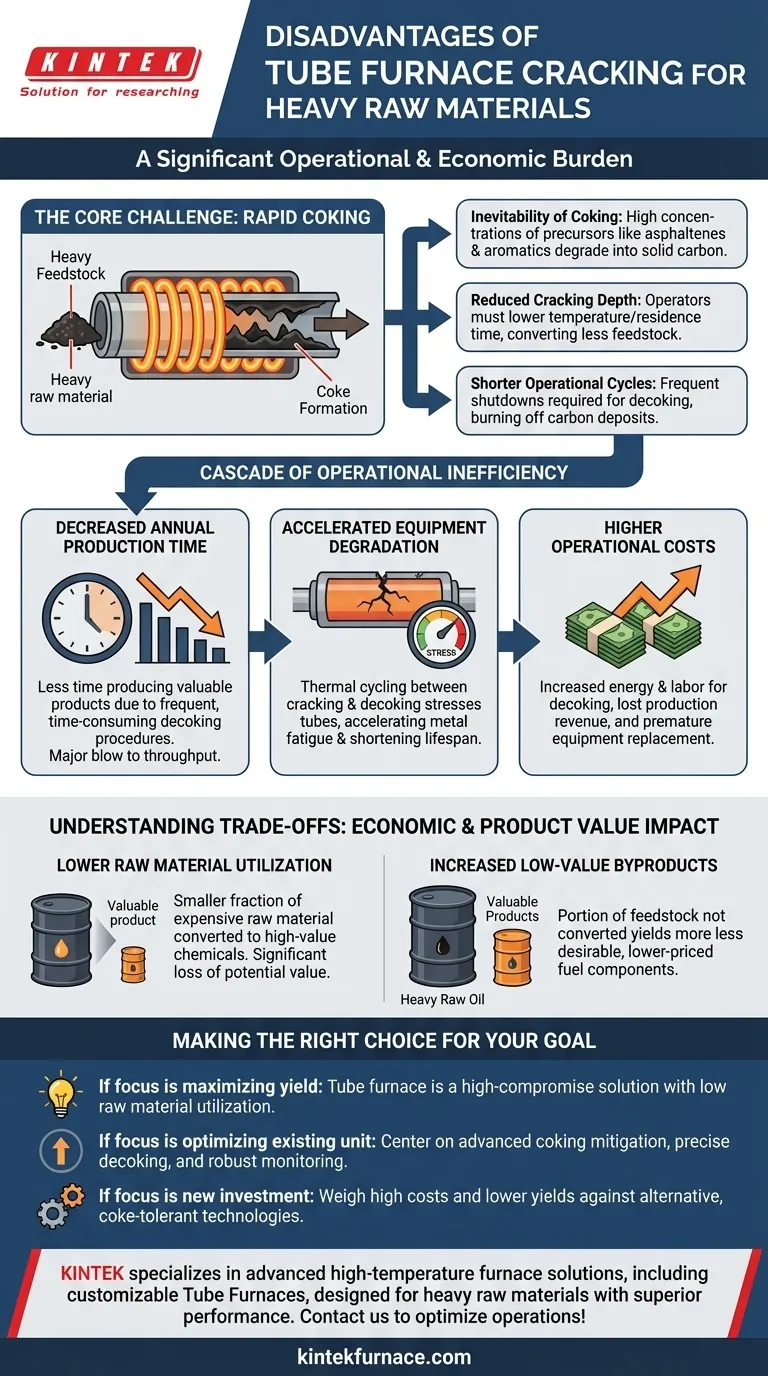

O Desafio Central: Coquificação Rápida

Ao processar matérias-primas pesadas, que são ricas em hidrocarbonetos complexos, o principal desafio de engenharia é gerenciar a rápida formação de coque. Este único problema é a causa raiz da maioria das outras desvantagens.

A Inevitabilidade da Coquificação

As cargas pesadas contêm concentrações mais altas de precursores de coque, como asfaltenos e aromáticos. Sob as condições de alto calor de um forno de craqueamento, esses compostos polimerizam e se degradam em uma camada sólida de carbono, conhecida como coque, nas paredes internas dos tubos do forno.

Profundidade de Craqueamento Reduzida

Para retardar a taxa de formação de coque, os operadores são forçados a reduzir a severidade do processo, o que significa temperaturas mais baixas ou tempos de residência mais curtos. Essa profundidade de craqueamento reduzida significa que menos da matéria-prima pesada é convertida em produtos valiosos, como etileno e propileno, por passagem.

Ciclos Operacionais Mais Curtos

Mesmo com severidade reduzida, o acúmulo de coque é inevitável. Isso exige que o forno seja desligado frequentemente para descoquificação, um processo para queimar os depósitos de carbono. Essas paradas frequentes encurtam drasticamente o ciclo operacional produtivo do forno.

A Cascata de Ineficiência Operacional

A necessidade de gerenciar a coquificação desencadeia uma reação em cadeia de problemas que impactam diretamente a produtividade geral da instalação e a carga de manutenção.

Diminuição do Tempo Anual de Produção

Ciclos mais curtos e procedimentos de descoquificação frequentes e demorados se traduzem diretamente em menos tempo gasto na produção de produtos valiosos. Essa redução no tempo de produção anual efetivo é um golpe significativo na vazão e na receita da planta.

Degradação Acelerada do Equipamento

A ciclagem térmica constante entre o craqueamento de alta temperatura e a descoquificação de temperatura ainda mais alta impõe um estresse imenso aos tubos do forno. Esse estresse acelera a fadiga do metal e encurta a vida útil do forno e de seus tubos, levando a substituições caras e prematuras.

Custos Operacionais Mais Altos

As desvantagens se manifestam diretamente no balanço financeiro. Os custos aumentam devido à energia e mão de obra necessárias para a descoquificação frequente, à perda de produção durante o tempo de inatividade e ao gasto de capital necessário para a substituição do equipamento antes do planejado.

Compreendendo os Trade-offs: Impacto no Valor Econômico e do Produto

Os compromissos operacionais impostos pela coquificação têm um impacto direto e negativo na viabilidade econômica do processo. Você é forçado a trocar o lucro potencial pela operação gerenciável.

Menor Utilização da Matéria-Prima

Como a profundidade de craqueamento deve ser mantida baixa, uma fração menor da matéria-prima cara é convertida nos produtos químicos de alto valor alvo. Isso representa uma perda significativa de valor potencial da matéria-prima.

Aumento de Subprodutos de Baixo Valor

A porção da matéria-prima que não é convertida em olefinas leves valiosas é cedida como óleo cru pesado e outros subprodutos de baixo valor. Em vez de produzir produtos químicos premium, o processo gera um volume maior de componentes de combustível menos desejáveis e de menor preço.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essas desvantagens inerentes é fundamental para tomar decisões estratégicas sólidas sobre seleção de matéria-prima e investimento em tecnologia.

- Se o seu foco principal é maximizar o rendimento de cargas pesadas: Um forno tubular tradicional é uma solução de alto compromisso, e sua baixa utilização de matéria-prima será um obstáculo econômico persistente.

- Se o seu foco principal é otimizar uma unidade de forno tubular existente: Sua estratégia deve se concentrar na mitigação avançada de coquificação, otimização precisa do cronograma de descoquificação e monitoramento robusto do processo para equilibrar o tempo de atividade com a vida útil do tubo.

- Se o seu foco principal é novo investimento de capital para craqueamento de carga pesada: Os altos custos operacionais e os rendimentos mais baixos dos fornos tubulares devem ser cuidadosamente ponderados em relação a tecnologias de craqueamento alternativas e mais tolerantes ao coque.

Em última análise, uma avaliação clara dessas limitações é essencial para alinhar sua tecnologia com sua matéria-prima específica e metas de lucratividade.

Tabela Resumo:

| Desvantagem | Impacto |

|---|---|

| Coquificação Rápida | Leva a paradas frequentes e descoquificação, reduzindo o tempo de atividade operacional |

| Eficiência de Craqueamento Reduzida | Diminui o rendimento de produtos valiosos como etileno e propileno |

| Aumento de Subprodutos de Baixo Valor | Gera mais óleo cru pesado, diminuindo a lucratividade |

| Degradação Acelerada do Equipamento | Encurta a vida útil do forno, aumentando os custos de substituição |

| Custos Operacionais Mais Altos | Inclui energia, mão de obra para descoquificação e receita de produção perdida |

Lutando com coquificação e ineficiência nos processos de forno tubular do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Tubulares, projetados para lidar com matérias-primas pesadas com desempenho superior. Aproveitando P&D excepcional e fabricação interna, oferecemos profunda personalização para minimizar a coquificação, aprimorar a eficiência do craqueamento e estender a vida útil do equipamento — adaptados precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para otimizar suas operações e aumentar a lucratividade!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria