Em resumo, os fornos tubulares multizona são indispensáveis na ciência dos materiais porque permitem que os pesquisadores criem e controlem gradientes de temperatura precisos ao longo de um único tubo de processo. Essa capacidade vai além do simples aquecimento uniforme, possibilitando que processos complexos e multifásicos, como síntese de materiais, deposição e recozimento, ocorram sequencialmente em um único experimento, melhorando drasticamente a precisão e a eficiência.

O valor central de um forno multizona não é apenas o aquecimento; é a capacidade de criar uma paisagem de temperatura controlada e não uniforme. Isso desbloqueia técnicas avançadas de fabricação de materiais que são impossíveis de serem alcançadas com um forno padrão de zona única.

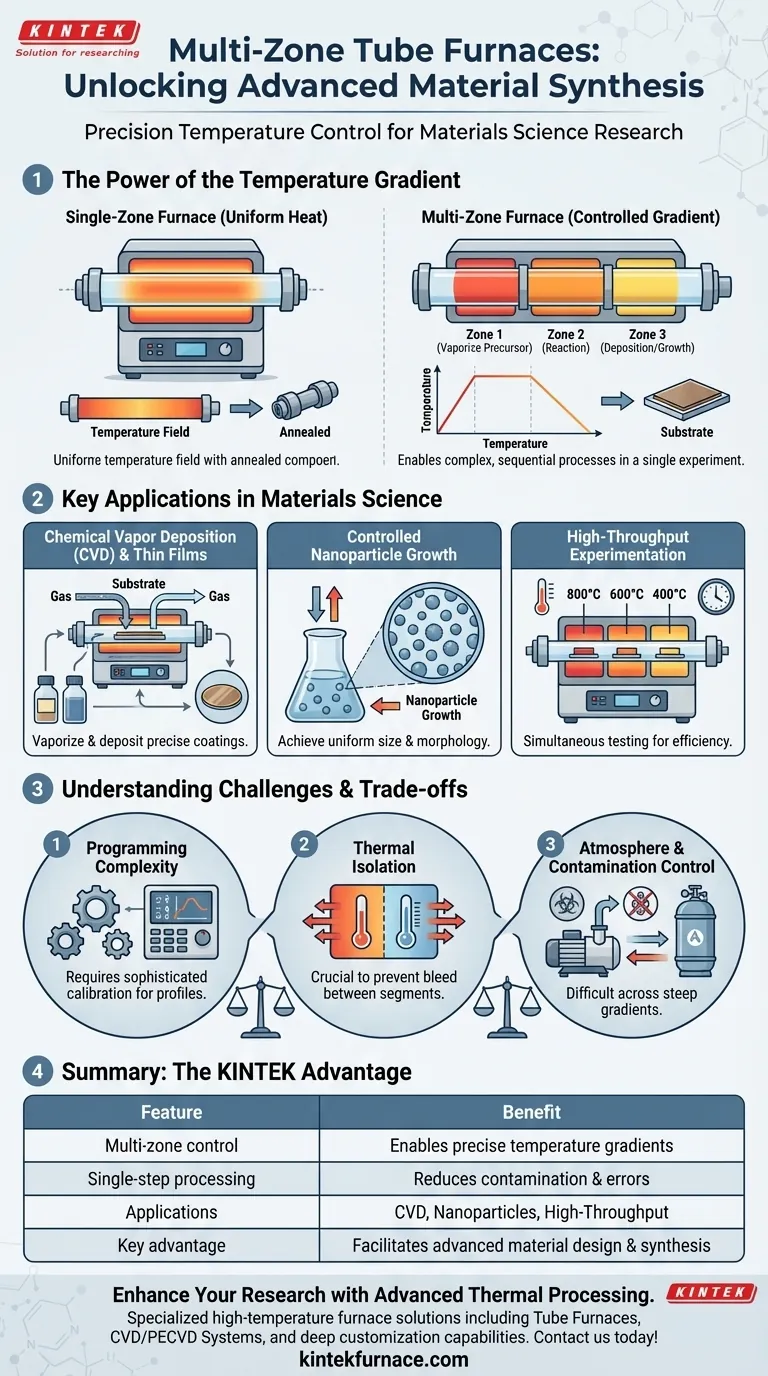

O Poder do Gradiente de Temperatura

A característica definidora de um forno tubular multizona é sua capacidade de ir além do calor simples e uniforme. Isso desbloqueia um novo nível de controle de processo que é fundamental para a pesquisa moderna de materiais.

O Que é um Forno Multizona?

Um forno tubular padrão usa um único elemento de aquecimento para criar uma zona quente uniforme. Em contraste, um forno multizona possui dois, três ou mais segmentos de aquecimento controlados independentemente, dispostos ao longo do comprimento do tubo de processo.

Cada segmento funciona como seu próprio forno, permitindo que o pesquisador programe uma temperatura específica para cada seção. Isso cria um perfil de temperatura ou gradiente preciso ao longo do tubo.

Da Uniformidade aos Perfis Controlados

Fornos de zona única são excelentes para processos que exigem uma temperatura estável, como o recozimento de um componente finalizado. No entanto, muitas técnicas avançadas de síntese exigem temperaturas diferentes em estágios diferentes.

Um forno multizona permite que você estabeleça, por exemplo, uma zona muito quente para vaporizar um material precursor, uma zona intermediária para reações em fase gasosa e uma zona mais fria para deposição controlada ou crescimento de cristais — tudo em um processo contínuo.

A Vantagem Central: Controle de Processo em uma Única Etapa

Este controle integrado permite que processos complexos como a Deposição Química de Vapor (CVD) sejam realizados de forma eficiente. Elimina a necessidade de mover amostras entre vários fornos ajustados a diferentes temperaturas, o que reduz o risco de contaminação e erros experimentais.

Aplicações Chave na Ciência dos Materiais

A capacidade de projetar um perfil de temperatura torna os fornos multizona essenciais para a criação da próxima geração de materiais avançados.

Síntese de Materiais Avançados

Esses fornos são usados para sintetizar novos materiais, como nanomateriais, cerâmicas e compósitos. O gradiente de temperatura pode ser usado para controlar a cinética da reação, levando a materiais com propriedades e morfologias específicas e desejadas.

Deposição Química de Vapor (CVD) e Filmes Finos

CVD é um pilar das indústrias de semicondutores e revestimentos. Um forno multizona é ideal para isso, criando uma zona quente para vaporizar produtos químicos precursores e uma zona alvo mais fria onde o vapor se decompõe e se deposita como um filme fino em um substrato.

Crescimento Controlado de Nanopartículas

O tamanho, a forma e a uniformidade das nanopartículas dependem muito da temperatura. Ao usar um gradiente preciso, os pesquisadores podem gerenciar as fases de nucleação e crescimento da síntese de nanopartículas para alcançar distribuições de tamanho e morfologias uniformes, o que é fundamental para seu desempenho.

Experimentação de Alto Rendimento

Um forno multizona também pode ser usado para aumentar o rendimento experimental. Os pesquisadores podem colocar várias amostras pequenas em zonas diferentes para testar sua estabilidade térmica ou comportamento de reação em várias temperaturas simultaneamente em uma única execução.

Compreendendo os Desafios e as Compensações

Embora poderosos, a precisão dos fornos multizona vem com complexidades inerentes que os usuários devem gerenciar.

Complexidade na Programação

Controlar múltiplas zonas requer programação e calibração mais sofisticadas. Alcançar um perfil de temperatura desejado é mais complexo do que simplesmente definir uma única temperatura, já que as zonas inevitavelmente se influenciam.

Isolamento Térmico Verdadeiro

Um desafio chave no projeto de fornos é evitar o "vazamento" térmico entre zonas adjacentes. Sem isolamento eficaz entre os segmentos, a nitidez do gradiente de temperatura é reduzida, o que pode afetar a precisão de processos como a CVD.

Controle de Atmosfera e Contaminação

Manter uma atmosfera pura e controlada (como vácuo ou gás inerte) através de um gradiente de temperatura acentuado pode ser difícil. A desgaseificação das seções mais quentes do tubo ou do forno pode contaminar os processos que ocorrem nas zonas mais frias se não for gerenciada adequadamente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da ferramenta de processamento térmico correta depende inteiramente do seu objetivo experimental.

- Se o seu foco principal for tratamento térmico uniforme ou recozimento: Um forno de zona única bem calibrado é frequentemente suficiente, mais econômico e mais simples de operar.

- Se o seu foco principal for deposição química de vapor (CVD) ou síntese baseada em gradiente: Um forno multizona é inegociável para criar o perfil de temperatura necessário.

- Se o seu foco principal for triagem de materiais de alto rendimento: Um forno multizona fornece uma plataforma eficiente para testar amostras simultaneamente em diferentes temperaturas estáveis.

Dominar o controle de perfis de temperatura é o que permite aos pesquisadores passar de simplesmente analisar materiais para projetá-los ativamente no nível atômico.

Tabela de Resumo:

| Recurso | Benefício |

|---|---|

| Controle multizona | Permite gradientes de temperatura precisos para processos complexos |

| Processamento em etapa única | Reduz a contaminação e erros ao eliminar transferências de amostras |

| Aplicações | CVD, crescimento de nanopartículas, experimentação de alto rendimento |

| Vantagem chave | Facilita o projeto e a síntese de materiais avançados em uma única configuração |

Pronto para aprimorar sua pesquisa em ciência dos materiais com processamento térmico avançado? A KINTEK é especializada em fornecer soluções de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Tubulares, Sistemas CVD/PECVD e muito mais, com fortes capacidades de personalização profunda para atender aos seus requisitos experimentais específicos. Entre em contato conosco hoje para discutir como nossos fornos tubulares multizona podem impulsionar a precisão e a eficiência em seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais