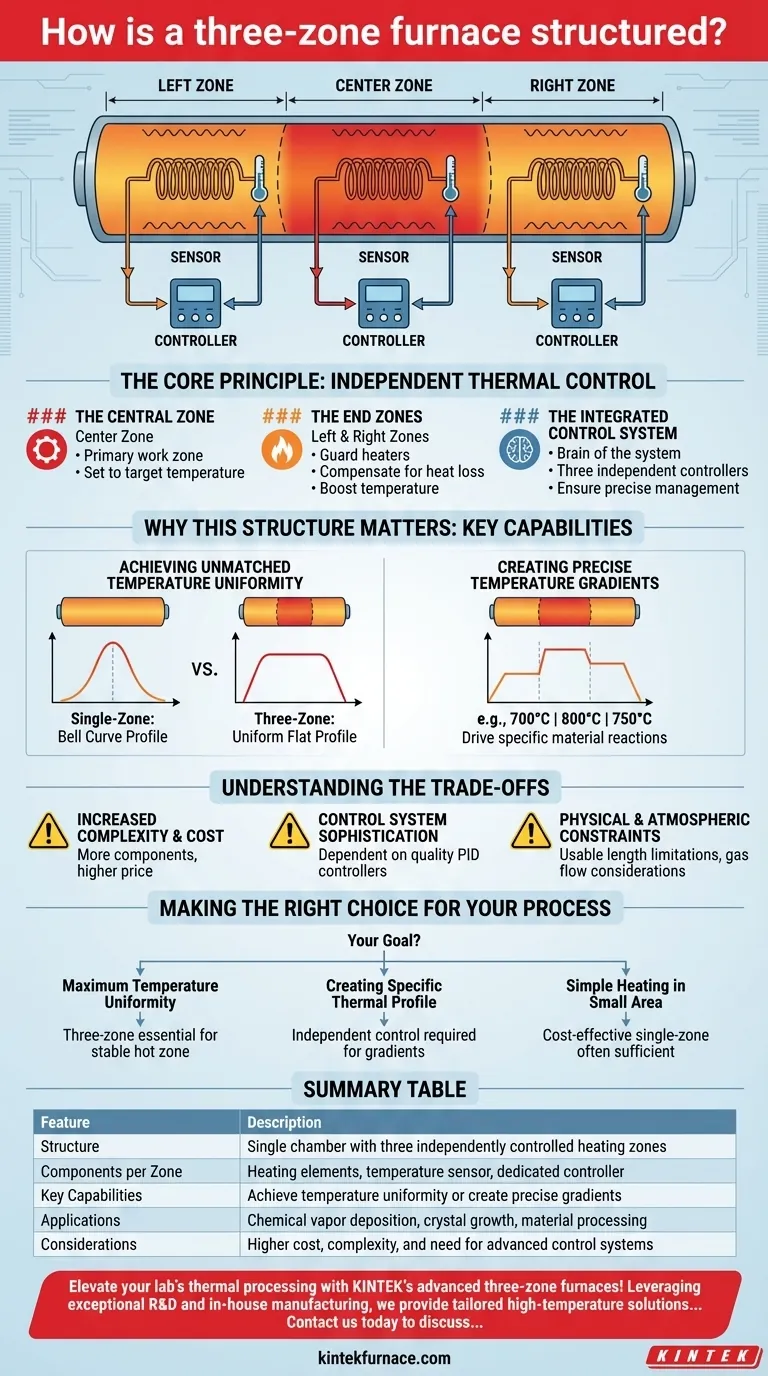

Em sua essência, uma mufla de três zonas é uma câmara de aquecimento única que é dividida internamente em três seções de aquecimento distintas e controladas independentemente. Cada zona é equipada com seus próprios elementos de aquecimento, um sensor de temperatura (tipicamente um termopar) e um controlador dedicado, permitindo um gerenciamento térmico preciso ao longo do comprimento da câmara.

O propósito de uma estrutura de três zonas não é apenas ter mais aquecedores, mas sim superar a limitação primária das muflas de zona única: a perda de calor nas extremidades. Este design permite uma excepcional uniformidade de temperatura ao longo da câmara ou a criação de gradientes de temperatura precisos e deliberados.

O Princípio Central: Controle Térmico Independente

O poder de uma mufla de três zonas reside em seu design segmentado. Ao tratar a câmara de aquecimento como três áreas separadas, ela pode se ajustar dinamicamente para criar um ambiente térmico altamente controlado.

### A Zona Central

A seção do meio é a zona de trabalho principal. Em muitas aplicações, esta zona é definida para a temperatura alvo desejada para o material ou processo em execução.

### As Zonas de Extremidade

As duas zonas em cada extremidade da câmara atuam como aquecedores de proteção (guard heaters). O seu principal propósito é compensar a perda de calor natural que ocorre nas aberturas da mufla. Ao aumentar a temperatura nessas zonas, elas evitam que as extremidades fiquem mais frias que o centro.

### O Sistema de Controle Integrado

O "cérebro" do sistema é um conjunto de três controladores, um para cada zona. Cada controlador recebe um sinal constante do sensor de sua zona e ajusta a potência de seus elementos de aquecimento para manter o ponto de ajuste programado, garantindo que cada seção opere independentemente.

Por Que Esta Estrutura Importa: Capacidades Chave

A separação do controle permite perfis térmicos que são impossíveis de alcançar com um único elemento de aquecimento. Isso desbloqueia duas capacidades principais, e quase opostas.

### Atingindo Uniformidade de Temperatura Incomparável

Em uma mufla de zona única, o perfil de temperatura forma naturalmente uma curva de sino, com um "ponto ideal" quente no meio e temperaturas mais frias nas extremidades. Uma mufla de três zonas corrige isso permitindo que as zonas de extremidade sejam definidas ligeiramente mais quentes, criando um perfil de temperatura plano e uniforme em uma porção muito maior do comprimento da câmara.

### Criando Gradientes de Temperatura Precisos

Para processos avançados como deposição química de vapor ou certos tipos de crescimento de cristais, um perfil de temperatura não uniforme é necessário. O design de três zonas permite que um usuário programe um gradiente específico — por exemplo, configurando as zonas para 700°C, 800°C e 750°C — para impulsionar uma reação de material ou processo físico específico.

Compreendendo os Compromissos

Embora poderosa, o design de três zonas introduz complexidades e considerações que não estão presentes em muflas mais simples.

### Complexidade e Custo Aumentados

O design envolve inerentemente mais componentes: três conjuntos de elementos de aquecimento, sensores e controladores. Isso aumenta o preço inicial de compra e introduz mais potenciais pontos de falha em comparação com uma unidade de zona única.

### Sofisticação do Sistema de Controle

O desempenho da mufla depende fortemente da qualidade de seus controladores PID e software. Alcançar uma uniformidade verdadeira requer controladores que possam trabalhar juntos de forma inteligente para minimizar o excesso de temperatura (overshoots) e manter a estabilidade.

### Restrições Físicas e Atmosféricas

O comprimento de cada zona e o diâmetro do tubo são parâmetros críticos de design. O comprimento uniforme utilizável é sempre uma fração do comprimento total aquecido. Além disso, se o seu processo exigir uma atmosfera específica (como gás inerte ou redutor), o sistema deve ser projetado para acomodar isso de forma segura e eficaz.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico de processamento térmico é o único fator que importa ao decidir se uma mufla de três zonas é necessária.

- Se o seu foco principal é a máxima uniformidade de temperatura: Uma mufla de três zonas é essencial para criar uma zona quente longa e estável e eliminar a queda de temperatura nas extremidades da câmara.

- Se o seu foco principal é criar um perfil térmico específico: O controle de zona independente é a única maneira de programar e manter de forma confiável gradientes de temperatura precisos ao longo da mufla.

- Se o seu foco principal é o aquecimento simples em uma área pequena: Uma mufla de zona única, mais econômica, é frequentemente suficiente se a sua amostra for pequena e puder caber dentro de sua região uniforme central.

Em última análise, entender esta estrutura permite que você selecione a ferramenta certa para a precisão que o seu trabalho exige.

Tabela de Resumo:

| Funcionalidade | Descrição |

|---|---|

| Estrutura | Câmara única com três zonas de aquecimento controladas independentemente |

| Componentes por Zona | Elementos de aquecimento, sensor de temperatura, controlador dedicado |

| Capacidades Chave | Atingir uniformidade de temperatura ou criar gradientes precisos |

| Aplicações | Deposição química de vapor, crescimento de cristais, processamento de materiais |

| Considerações | Custo mais elevado, complexidade e necessidade de sistemas de controle avançados |

Eleve o processamento térmico do seu laboratório com as muflas avançadas de três zonas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura personalizadas. Nossa linha de produtos inclui Muflas, Muflas Tubulares, Muflas Rotativas, Muflas a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização profunda para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossas muflas de precisão podem otimizar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório