A função primária de um forno tubular de grau industrial neste contexto é fornecer um ambiente de reação selado e precisamente controlado que facilita a conversão química do Óxido de Grafeno (GO) em grafeno condutor. Especificamente, ele mantém uma atmosfera de alta temperatura (cerca de 450 °C) enquanto introduz hidrogênio de alta pureza para remover grupos funcionais de oxigênio e reparar a rede atômica de carbono.

O forno tubular não apenas aquece o material; ele atua como um ambiente para restauração estrutural, usando energia térmica e uma atmosfera redutora para transformar o Óxido de Grafeno de um isolante de volta em um material altamente condutor.

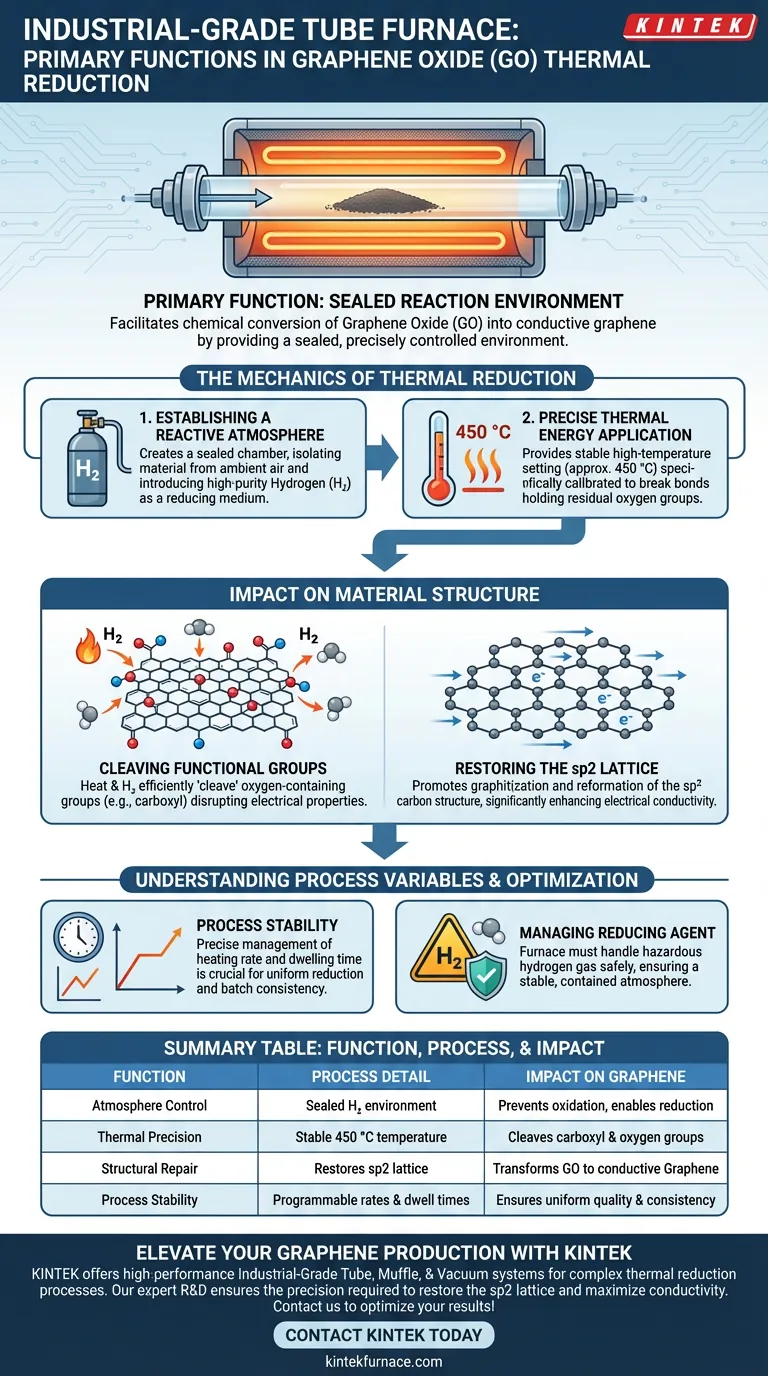

A Mecânica da Redução Térmica

Estabelecendo uma Atmosfera Reativa

O papel mais crítico do forno é criar um ambiente selado que isole o material do ar ambiente.

Isso permite a introdução de hidrogênio de alta pureza (H2) como meio redutor. Essa atmosfera de hidrogênio é essencial, pois participa ativamente da reação química necessária para remover o oxigênio do óxido de grafeno.

Aplicação Precisa de Energia Térmica

Para desencadear a redução, o forno fornece uma configuração de alta temperatura estável, frequentemente visando 450 °C.

Essa energia térmica não é arbitrária; é especificamente calibrada para quebrar as ligações químicas que mantêm os grupos funcionais de oxigênio residuais na rede de carbono.

Impacto na Estrutura do Material

Clivando Grupos Funcionais

O Óxido de Grafeno é fortemente povoado por grupos contendo oxigênio, como grupos carboxila, que interrompem suas propriedades elétricas.

A combinação de calor e hidrogênio dentro do forno "cliva" ou separa eficientemente esses grupos do material. Essa remoção é o primeiro passo na purificação da estrutura do grafeno.

Restaurando a Rede sp2

O objetivo final do processo é a grafitação, ou a restauração da estrutura ordenada do material.

O ambiente do forno promove a reforma da estrutura de carbono sp2. Esse reparo estrutural é diretamente responsável por aumentar significativamente a condutividade elétrica do produto final.

Compreendendo as Variáveis do Processo

A Importância da Estabilidade

Embora a referência principal se concentre na temperatura e na atmosfera, a estabilidade dessas variáveis é primordial.

Conforme observado em aplicações industriais mais amplas, um forno tubular deve gerenciar com precisão a taxa de aquecimento e o tempo de permanência. Inconsistências nesses parâmetros podem levar à redução incompleta ou a propriedades de material desiguais.

Gerenciando o Agente Redutor

O uso de hidrogênio requer um forno capaz de manusear gases perigosos com segurança.

A designação "de grau industrial" implica que o equipamento é construído para gerenciar os riscos de segurança associados ao aquecimento de hidrogênio, garantindo que a atmosfera redutora permaneça estável e contida durante todo o processo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar ou operar um forno tubular para redução de óxido de grafeno, concentre-se nas capacidades que se alinham com seus requisitos de saída específicos.

- Se o seu foco principal é a Condutividade Elétrica: Priorize um forno com integridade de vedação excepcional para manter alta pureza de hidrogênio, pois isso maximiza a restauração da estrutura sp2.

- Se o seu foco principal é a Consistência do Processo: Certifique-se de que o forno oferece controle programável preciso sobre as taxas de aquecimento e tempos de permanência para garantir uma redução uniforme em cada lote.

A eficácia do seu processo de redução térmica depende inteiramente da capacidade do forno de manter um equilíbrio rigoroso entre calor e atmosfera química.

Tabela Resumo:

| Função | Detalhe do Processo | Impacto no Grafeno |

|---|---|---|

| Controle de Atmosfera | Ambiente selado para H2 de alta pureza | Previne oxidação e possibilita redução química |

| Precisão Térmica | Aplicação de temperatura estável de 450 °C | Cliva grupos carboxila e outros grupos funcionais de oxigênio |

| Reparo Estrutural | Restaura a rede de carbono sp2 | Transforma GO isolante em Grafeno condutor |

| Estabilidade do Processo | Taxas de aquecimento e tempos de permanência programáveis | Garante qualidade uniforme e consistência lote a lote |

Eleve Sua Produção de Grafeno com a KINTEK

A precisão é a diferença entre materiais médios e líderes da indústria. A KINTEK fornece sistemas de Forno Tubular, Mufla e Vácuo de alto desempenho e grau industrial, projetados especificamente para processos complexos de redução térmica. Apoiados por P&D e fabricação especializados, nossos sistemas garantem a integridade da atmosfera e a estabilidade de temperatura necessárias para restaurar a rede sp2 e maximizar a condutividade elétrica. Se você precisa de fornos de alta temperatura padrão ou totalmente personalizáveis para laboratório, temos a solução para suas necessidades exclusivas de pesquisa e produção.

Pronto para otimizar seus resultados de redução térmica? Entre em contato com a KINTEK hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Dilek Öztekin, Sena Yaşyerli. Preparation of RGO with Enhanced Electrical Conductivity: Effects of Sequential Reductions of L-Ascorbic Acid and Thermal. DOI: 10.1007/s13369-024-09915-5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um reator de leito fixo de tubo de quartzo é ideal para a combustão de VOC/Hidrogênio? Desbloqueie Precisão e Estabilidade de Alta Temperatura

- Quais são as vantagens de usar um forno de fusão por zona para grandes cristais de InSe? Melhorar a Qualidade de Crescimento e Reduzir Custos

- O que é um forno tubular e quais são seus usos principais? Essencial para Processos de Alta Temperatura Controlados

- Qual é a função de um forno tubular de alta temperatura? Domínio do Crescimento de Grãos para Amostras de Ligas Microcristalinas

- Como um processo de aquecimento em dois estágios em um forno tubular de laboratório contribui para a formação estrutural de SiCN(Ni)/BN?

- Qual é a função de um forno de tubo de quartzo durante o crescimento de HA-CNT? Guia Essencial para CVD de Precisão

- Como os sistemas de forno tubular controlado atingem a regulação da atmosfera? Estudo das Leis de Transformação de Fase da Zircônia

- Por que um forno tubular com atmosfera controlada é essencial para óxidos metálicos derivados de MOFs? Alcance a Pirólise de Precisão