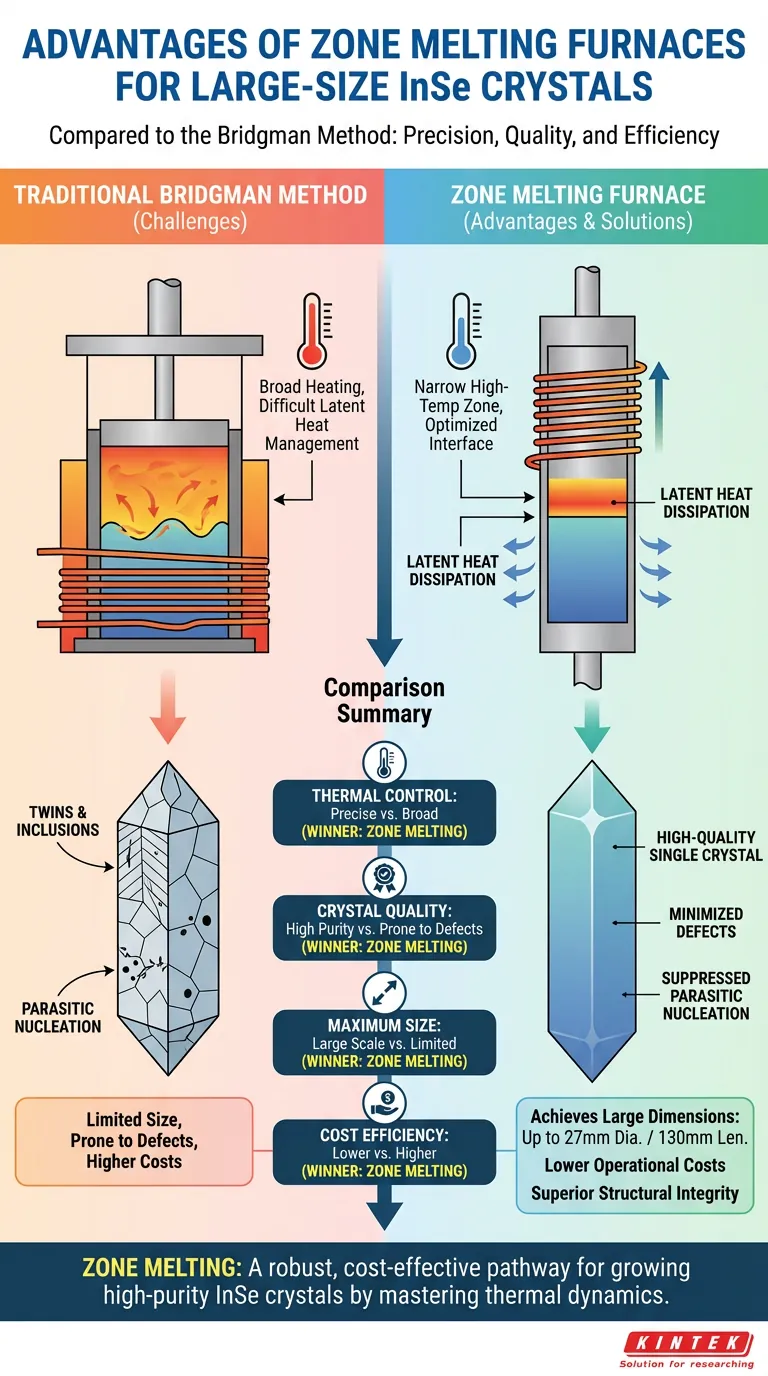

O forno de fusão por zona oferece vantagens distintas no gerenciamento térmico e na eficiência de custos em comparação com o método Bridgman para a preparação de cristais de Seleneto de Índio (InSe). Ao utilizar uma zona estreita de alta temperatura, este método otimiza a interface sólido-líquido, resultando em custos operacionais significativamente mais baixos e na capacidade de produzir lingotes de grande porte com integridade estrutural superior.

Ponto Principal A transição de Bridgman para fusão por zona representa um avanço em direção à dinâmica térmica precisa. Ao gerenciar eficazmente o calor latente, a fusão por zona suprime a formação de defeitos comuns como maclas e inclusões, permitindo o crescimento de cristais de alta qualidade de até 27 mm de diâmetro.

Melhorando a Qualidade do Cristal Através do Controle Térmico

Otimizando a Interface Sólido-Líquido

A principal vantagem técnica do forno de fusão por zona é sua capacidade de melhorar a otimização da interface sólido-líquido.

Ao contrário do método Bridgman, que frequentemente luta com a estabilidade da interface, a fusão por zona permite um controle mais refinado da frente de crescimento. Essa estabilidade é crucial para manter uma estrutura cristalina consistente em todo o lingote.

Gerenciando o Calor Latente

A dissipação eficaz de calor é essencial para prevenir anomalias estruturais durante a cristalização.

O processo de fusão por zona se destaca na condução do calor latente de cristalização para longe da interface de crescimento. Ao gerenciar o movimento de uma zona estreita de alta temperatura, o sistema evita o acúmulo de calor que, de outra forma, desestabilizaria a estrutura cristalina.

Integridade Estrutural e Redução de Defeitos

Minimizando a Nucleação Parasita

Um dos desafios mais persistentes no crescimento de cristais é a ocorrência de nucleação parasita, onde cristais indesejados se formam ao lado do lingote principal.

A fusão por zona minimiza significativamente a nucleação parasita, garantindo que o crescimento seja dominado por uma única orientação cristalina de alta qualidade, em vez de uma massa policristalina.

Reduzindo Maclas e Inclusões

Os cristais de InSe são propensos a defeitos específicos, como maclas (limites estruturais) e inclusões (impurezas aprisionadas dentro da rede).

A técnica de fusão por zona suprime efetivamente esses defeitos. O gradiente térmico controlado permite que as impurezas permaneçam na zona fundida em vez de serem incorporadas ao cristal sólido, resultando em maior pureza.

Eficiência Operacional e Escalabilidade

Alcançando Dimensões Maiores

O controle aprimorado oferecido por este método se traduz diretamente em tamanhos maiores de cristais alcançáveis.

Usando um forno de fusão por zona, é possível cultivar lingotes de cristal de alta qualidade com dimensões substanciais, especificamente até 27 mm de diâmetro e 130 mm de comprimento.

Reduzindo Custos Operacionais

Além da qualidade, o forno de fusão por zona oferece uma vantagem econômica distinta.

A referência indica que este método resulta em custos operacionais mais baixos em comparação com o método tradicional Bridgman. Essa eficiência o torna uma opção mais viável para a produção de cristais de InSe em larga escala.

Compreendendo as Dependências do Processo

A Necessidade de Gerenciamento da Zona

Embora as vantagens sejam claras, elas dependem inteiramente da execução precisa da técnica.

Os benefícios descritos — redução de defeitos e condução de calor — são contingentes ao gerenciamento bem-sucedido do movimento da zona estreita de alta temperatura. A falha em controlar estritamente essa zona estreita anularia as vantagens térmicas sobre o método Bridgman.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir entre fusão por zona e o método Bridgman para a preparação de InSe, considere suas prioridades específicas em relação a custo e tolerância a defeitos.

- Se seu foco principal é reduzir defeitos: O forno de fusão por zona é superior para minimizar inclusões, maclas e nucleação parasita através de uma melhor otimização da interface.

- Se seu foco principal é a eficiência de custos: Este método oferece custos operacionais mais baixos, ao mesmo tempo em que alcança dimensões em larga escala (até 130 mm de comprimento).

A fusão por zona fornece um caminho robusto e econômico para o cultivo de cristais de InSe grandes e de alta pureza, dominando a dinâmica térmica da interface de crescimento.

Tabela Resumo:

| Característica | Método de Fusão por Zona | Método Bridgman |

|---|---|---|

| Controle Térmico | Zona estreita para estabilidade precisa da interface | Aquecimento amplo, mais difícil de gerenciar calor latente |

| Qualidade do Cristal | Baixos defeitos (maclas/inclusões mínimas) | Propenso a nucleação parasita e impurezas |

| Tamanho Máximo | Até 27 mm de diâmetro / 130 mm de comprimento | Limitado por problemas de estabilidade da interface |

| Eficiência de Custos | Custos operacionais mais baixos | Maior complexidade e despesas gerais |

Eleve Sua Pesquisa de Materiais com a KINTEK

Maximize o potencial do seu laboratório com as soluções térmicas líderes do setor da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho, todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção.

Se você está cultivando cristais de InSe de grande porte ou realizando tratamentos térmicos avançados, nosso equipamento garante a precisão e a durabilidade que seu trabalho exige.

Pronto para otimizar seu processo de crescimento de cristais? Entre em contato conosco hoje para consultar nossa equipe técnica e encontrar o forno perfeito para suas necessidades exclusivas.

Guia Visual

Referências

- Min Jin, Xuechao LIU. Growth and Characterization of Large-size InSe Crystal from Non-stoichiometric Solution <i>via</i> a Zone Melting Method. DOI: 10.15541/jim20230524

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Quais condições de processo essenciais uma fornalha de tubo a vácuo fornece para revestimentos de FeCoNiCrAl? Guia de Recozimento Especializado

- Qual é a função principal de um forno tubular de alta temperatura na construção de Pb SA/OSC? Engenharia Atômica de Precisão

- Qual é a função principal de um forno tubular na produção de biochar? Transforme Fibras de Fraldas Descartadas com Precisão

- Quais são as funções de um forno de tubo a vácuo e de uma câmera CCD em testes de molhabilidade de alta temperatura? Principais insights

- Como um forno tubular de atmosfera apoia a conservação de energia e a proteção ambiental? Aumente a Eficiência e Reduza as Emissões

- Quais são as aplicações comuns de um forno tubular vertical? Obtenha Aquecimento Uniforme e de Alta Pureza para Ciência dos Materiais

- Por que uma atmosfera de nitrogênio é essencial em um forno tubular para a síntese de LiFePO4? Prevenir Oxidação & Garantir Pureza

- Como um processo de aquecimento em dois estágios em um forno tubular de laboratório contribui para a formação estrutural de SiCN(Ni)/BN?