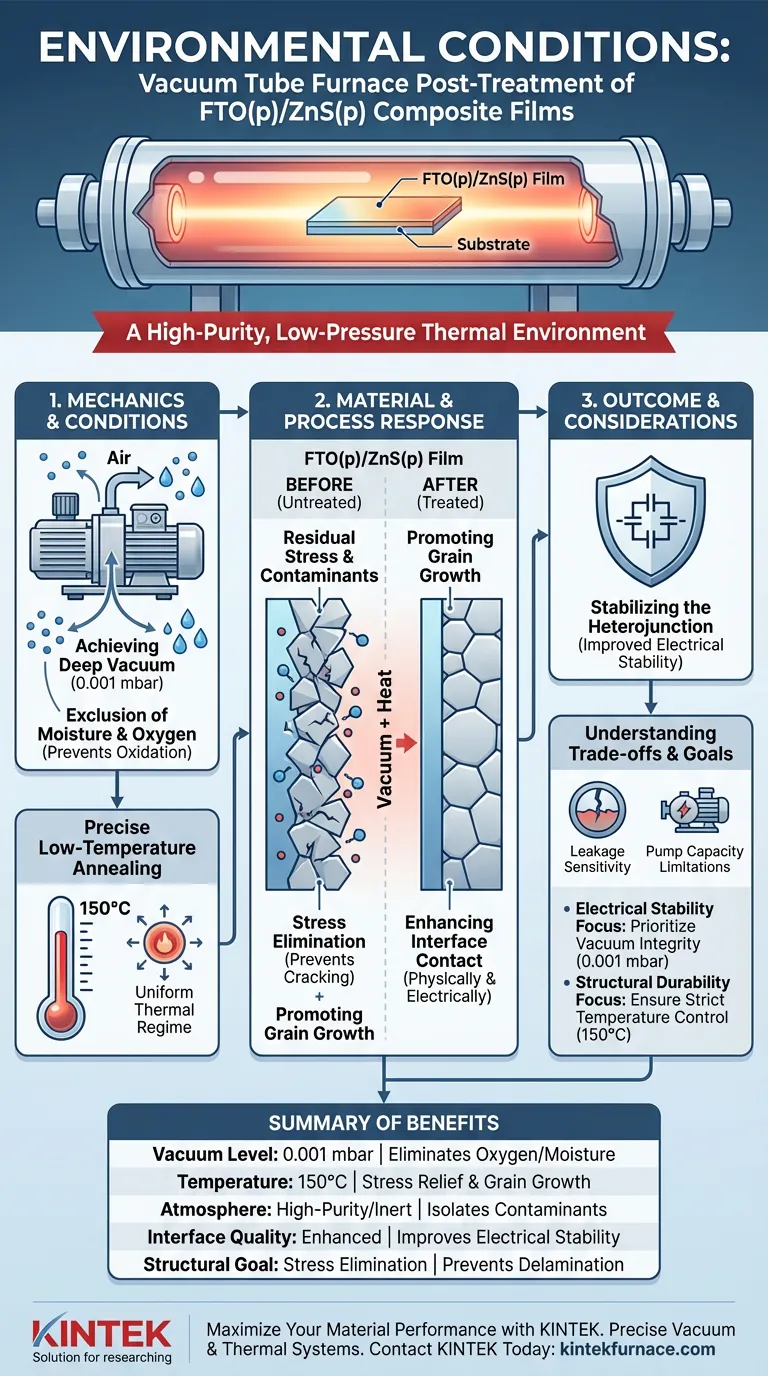

Um forno tubular a vácuo estabelece um ambiente térmico de alta pureza e baixa pressão projetado para isolar estritamente os filmes compostos de contaminantes atmosféricos. Especificamente para filmes compostos FTO(p)/ZnS(p), este equipamento utiliza uma bomba mecânica para atingir um nível de vácuo de 0,001 mbar, mantendo uma temperatura de recozimento estável de 150°C. Essa configuração é crucial para excluir agentes oxidantes como oxigênio e umidade, que de outra forma degradariam as propriedades do material.

Ao manter um vácuo consistente de 0,001 mbar durante o processo de recozimento a 150°C, o forno serve como uma barreira protetora contra a oxidação. Este ambiente controlado é o fator determinante para aliviar tensões internas do filme e garantir a integridade estrutural da heterojunção.

A Mecânica do Ambiente Controlado

Para entender por que este ambiente específico é necessário para filmes FTO(p)/ZnS(p), devemos analisar a interação entre pressão, temperatura e química do material.

Alcançando Vácuo Profundo

A função principal do forno neste contexto é a redução da pressão. Ao usar uma bomba mecânica para atingir 0,001 mbar, o sistema cria um ambiente quase vazio.

Essa drástica redução na pressão remove a grande maioria das moléculas de ar da câmara. Isso garante que o filme seja tratado em isolamento, em vez de reagir com a atmosfera circundante.

Exclusão de Umidade e Oxigênio

O ambiente de vácuo visa especificamente a remoção de oxigênio e umidade. Estes são os dois elementos mais prejudiciais à estabilidade dos compósitos de FTO e ZnS durante o tratamento térmico.

Ao remover esses elementos, o forno previne reações químicas indesejadas, como a oxidação, que poderiam comprometer a pureza das superfícies do filme.

Tratamento Térmico e Resposta do Material

O ambiente não se trata apenas do que é removido; trata-se de como o calor é aplicado dentro desse vácuo.

Recozimento Preciso a Baixa Temperatura

O processo envolve o aquecimento dos filmes a 150°C.

Embora muitas cerâmicas exijam temperaturas extremamente altas, este compósito específico requer um regime térmico moderado. O forno tubular mantém essa temperatura uniformemente, garantindo que toda a superfície do filme seja tratada igualmente.

Eliminação de Tensão

Um dos papéis mais críticos deste ambiente é a eliminação de tensões internas.

Os filmes frequentemente abrigam tensões residuais do processo de deposição. O recozimento neste vácuo elimina essas tensões, prevenindo futuras fissuras ou delaminação.

Promoção do Crescimento de Grãos

A energia térmica fornecida a 150°C incentiva os grãos dentro do filme a crescer e coalescer.

Grãos maiores e mais uniformes geralmente levam a melhores propriedades do material. O vácuo garante que esse crescimento ocorra sem a interferência da oxidação nas bordas dos grãos.

Otimização da Interface

Para filmes compostos como FTO(p)/ZnS(p), o desempenho é ditado pela qualidade da junção entre os materiais.

Melhoria do Contato da Interface

A combinação de pressão de vácuo e energia térmica otimiza o contato na interface entre as camadas de FTO e ZnS.

Um contato ruim leva a alta resistência elétrica. Este processo garante que as camadas adiram física e eletricamente.

Estabilização da Heterojunção

Em última análise, o objetivo deste ambiente é melhorar a estabilidade elétrica da heterojunção.

Ao remover contaminantes e aliviar tensões, o forno tubular a vácuo garante que a junção funcione de forma confiável ao longo do tempo.

Compreendendo as Compensações

Embora um forno tubular a vácuo seja altamente eficaz, é essencial reconhecer as limitações operacionais e os potenciais perigos deste método.

Sensibilidade a Vazamentos

O sistema depende inteiramente da integridade das vedações de vácuo. Mesmo um vazamento microscópico pode introduzir oxigênio suficiente para arruinar o processo de recozimento a 0,001 mbar.

A manutenção regular de anéis de vedação e flanges é inegociável para manter o ambiente protetor.

Limitações da Capacidade da Bomba

Atingir 0,001 mbar requer uma bomba mecânica robusta.

Se a bomba for subdimensionada ou mal mantida, ela pode estabilizar em uma pressão mais alta (por exemplo, 0,1 mbar). Esse vácuo insuficiente pode levar à oxidação parcial, resultando em um filme estruturalmente sólido, mas eletricamente comprometido.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de pós-tratamento para filmes FTO(p)/ZnS(p), alinhe as configurações do seu forno com seus objetivos específicos de material.

- Se o seu foco principal for Estabilidade Elétrica: Priorize a integridade do vácuo (0,001 mbar) para garantir que a interface entre FTO e ZnS esteja livre de óxidos.

- Se o seu foco principal for Durabilidade Estrutural: Certifique-se de que a temperatura seja mantida estritamente em 150°C para maximizar o alívio de tensões sem induzir degradação térmica.

O forno tubular a vácuo não é apenas um aquecedor; é uma ferramenta de precisão que cria a zona de exclusão específica necessária para transformar um filme composto bruto em uma heterojunção estável e de alto desempenho.

Tabela Resumo:

| Característica | Especificação/Impacto | Benefício para FTO(p)/ZnS(p) |

|---|---|---|

| Nível de Vácuo | 0,001 mbar | Elimina oxigênio e umidade para prevenir oxidação |

| Temperatura | 150°C (Recozimento) | Facilita o alívio de tensões e promove o crescimento de grãos |

| Atmosfera | Alta Pureza/Inerte | Isola os filmes de contaminantes ambientais |

| Qualidade da Interface | Contato Aprimorado | Melhora a estabilidade elétrica da heterojunção |

| Objetivo Estrutural | Eliminação de Tensão | Previne fissuras e delaminação das camadas compostas |

Maximize o Desempenho do Seu Material com a KINTEK

A precisão é fundamental ao tratar filmes compostos sensíveis de FTO(p)/ZnS(p). Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Muffle, Tubular, Rotativo, a Vácuo e CVD de alto desempenho projetados para atender aos seus requisitos de laboratório mais rigorosos.

Nossos fornos fornecem os ambientes de alto vácuo estáveis e o controle térmico uniforme necessários para garantir que suas heterojunções estejam livres de oxidação e tensões internas. Se você precisa de uma configuração padrão ou de um sistema totalmente personalizável para necessidades de pesquisa exclusivas, nossa equipe está pronta para apoiar seu sucesso.

Pronto para elevar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje mesmo para encontrar sua solução

Guia Visual

Referências

- Ahmad Aljader. Fabrication of FTO(P)/ZNS(P)/SI(N) Heterojunction and Study of Its Structural, Optical and Electrical Properties. DOI: 10.52783/pst.953

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como os fornos tubulares são utilizados em testes ambientais? Principais aplicações para análise e remediação

- Qual é o futuro dos sistemas de fornos zonificados? Soluções Mais Inteligentes, Adaptativas e Eficientes em Termos de Energia

- Qual o papel de um forno tubular horizontal na produção de carvão ativado? Domine a Ativação de Alta Precisão

- Qual é o papel dos fornos horizontais na fabricação de baterias? Alcance o Processamento Térmico de Precisão para um Desempenho Superior da Bateria

- Por que é necessário um forno tubular a vácuo para compósitos (Si/grafite/grafeno)@C? Garanta um desempenho ideal em altas temperaturas

- Por que é necessário um forno tubular de alta temperatura para a ativação de catalisadores nitro-funcionalizados? (Domínio ACN)

- Quais são os objetivos do processo de tratamento térmico secundário em um forno tubular para heteroestruturas de Ni/NiO?

- Quais são os principais usos dos fornos de tubo a vácuo nas indústrias de semicondutores e optoeletrônica? Essencial para Processos Térmicos de Alta Pureza