Na ciência e testes ambientais, os fornos tubulares servem a duas funções primárias: a análise precisa de amostras ambientais e o tratamento térmico de materiais perigosos. Eles são usados para decompor solos, resíduos e resíduos de água para determinar sua composição química, e também para incinerar ou transformar resíduos e lodo em substâncias mais seguras e gerenciáveis.

O valor central de um forno tubular em um laboratório ambiental é sua capacidade de criar um ambiente de alta temperatura altamente controlado e isolado. Essa precisão permite que os cientistas desconstruam uma amostra para análise precisa ou a transformem para descarte seguro.

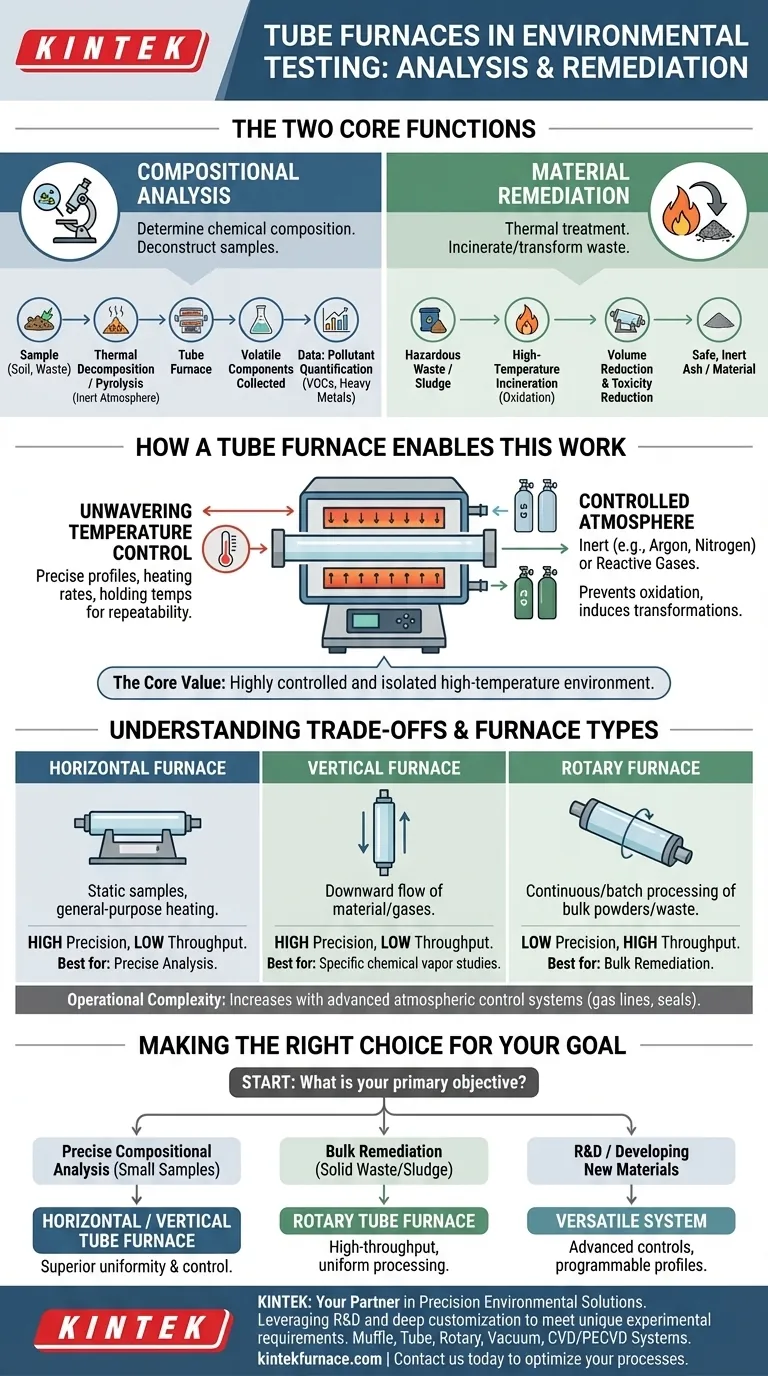

As Duas Funções Essenciais em Testes Ambientais

Um forno tubular é mais do que apenas um forno; é um instrumento de precisão. Sua câmara tubular fechada permite um controle rigoroso sobre as condições aplicadas a uma amostra, o que é crítico tanto para análise quanto para remediação.

Análise Composicional

Para entender o impacto ambiental de uma substância, é preciso primeiro saber do que ela é feita. Os fornos tubulares são essenciais para a preparação de amostras para essa análise.

O método principal utilizado é a decomposição térmica ou pirólise. Ao aquecer uma amostra (como solo, lodo ou resíduos industriais) em uma atmosfera controlada sem oxigênio, o forno decompõe materiais orgânicos complexos em componentes mais simples e voláteis que podem ser coletados e identificados.

Este processo é vital para quantificar poluentes como compostos orgânicos voláteis (COVs), determinar o teor orgânico total do solo ou isolar metais pesados de uma amostra de sedimento para posterior análise.

Remediação de Materiais

Além da análise, os fornos tubulares são usados para o tratamento ativo de materiais residuais. Esta é uma forma de remediação ambiental.

A incineração em alta temperatura é uma aplicação chave. Por exemplo, fornos tubulares rotativos são usados para processar grandes volumes de resíduos sólidos ou lodo. A rotação constante garante que todo o material seja aquecido de forma uniforme e completa.

Este processo pode transformar resíduos orgânicos perigosos em cinzas inertes, reduzindo significativamente seu volume e toxicidade. Em alguns casos, a energia liberada durante a incineração pode até ser capturada e reaproveitada.

Como um Forno Tubular Permite Este Trabalho

O design exclusivo de um forno tubular oferece duas capacidades que são essenciais para testes ambientais repetíveis e confiáveis: controle preciso de temperatura e uma atmosfera gerenciada.

Controle de Temperatura Inabalável

Os fornos tubulares permitem que os operadores programem perfis de temperatura específicos, incluindo a taxa de aquecimento, a temperatura de manutenção e a taxa de resfriamento. Essa repetibilidade é a base dos testes científicos, garantindo que os resultados de diferentes amostras possam ser comparados com precisão.

Atmosfera Controlada

A câmara do tubo selada permite o controle total sobre o ambiente gasoso que envolve a amostra. A câmara pode ser preenchida com um gás inerte (como argônio ou nitrogênio) para evitar oxidação indesejada durante a pirólise.

Alternativamente, um gás reativo pode ser introduzido para estudar ou induzir transformações químicas específicas. Este controle atmosférico é o que diferencia um forno tubular de um forno simples e permite análises químicas sofisticadas e processamento de materiais.

Compreendendo as Trocas

Embora potente, escolher e operar um forno tubular exige a compreensão de suas trocas inerentes.

Capacidade de Processamento da Amostra vs. Precisão

Os fornos tubulares rotativos são excelentes para processar grandes volumes de material a granel, como solo ou resíduos, mas oferecem menos controle granular sobre seções específicas da amostra. Fornos estáticos horizontais ou verticais fornecem aquecimento mais preciso e uniforme para amostras menores e individuais, essenciais para pesquisa e análise.

Tipo de Forno e Aplicação

A orientação e o design do forno devem corresponder à tarefa.

- Fornos horizontais são cavalos de batalha para aquecimento de uso geral de amostras estáticas.

- Fornos verticais são mais adequados para processos onde o material ou os gases devem fluir para baixo, como em certos tipos de deposição química a vapor ou estudos de decomposição.

- Fornos rotativos são projetados especificamente para processamento contínuo ou em batelada de pós e materiais não uniformes, tornando-os ideais para remediação em massa.

Complexidade Operacional

Alcançar e manter uma atmosfera controlada adiciona complexidade e custo. Requer linhas de gás, medidores de vazão e flanges seladas, tudo o que exige operação e manutenção cuidadosas para evitar vazamentos e garantir a pureza do ambiente interno.

Fazendo a Escolha Certa para Seu Objetivo

Seu objetivo ambiental específico determinará o tipo de forno mais adequado.

- Se o seu foco principal é a análise composicional precisa de pequenas amostras: Um forno tubular estático horizontal ou vertical oferece a uniformidade de temperatura superior e o controle atmosférico necessários para pesquisa repetível.

- Se o seu foco principal é a remediação em massa de resíduos sólidos ou lodo: Um forno tubular rotativo é projetado especificamente para o processamento de alto rendimento e uniforme de materiais não homogêneos.

- Se o seu foco principal é desenvolver novos catalisadores ou materiais avançados para remediação: Um sistema versátil com controles atmosféricos avançados e um perfil de temperatura programável é essencial para a pesquisa experimental.

Em última análise, selecionar o forno tubular certo o transforma de uma simples fonte de calor em um instrumento preciso para descoberta e remediação ambiental.

Tabela Resumo:

| Função | Principais Aplicações | Benefícios |

|---|---|---|

| Análise Composicional | Decomposição térmica de solo, resíduos, água para quantificação de poluentes | Controle preciso de temperatura, atmosfera controlada para resultados precisos |

| Remediação de Materiais | Incineração de resíduos perigosos, tratamento de lodo | Processamento de alto rendimento, reduz toxicidade e volume |

Pronto para aprimorar seus testes ambientais com precisão? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja seu foco análise composicional ou remediação em massa, podemos adaptar uma solução para você. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus processos de testes ambientais!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança