Nas indústrias de semicondutores e optoeletrônica, os fornos de tubo a vácuo são usados principalmente para processos térmicos de missão crítica, como deposição química de vapor (CVD), recozimento e sinterização. Esses processos exigem um ambiente ultralimpo e controlado para criar materiais de alta pureza e sem defeitos que formam a base de circuitos integrados, sensores e dispositivos ópticos. O vácuo evita reações químicas indesejadas, principalmente a oxidação, que de outra forma comprometeria o desempenho e a confiabilidade do dispositivo.

O papel fundamental de um forno a vácuo não é apenas aquecer materiais, mas fazê-lo em um ambiente livre de contaminantes atmosféricos. Este controle é a chave para a fabricação de componentes semicondutores e optoeletrônicos com as propriedades elétricas e ópticas precisas exigidas pela tecnologia moderna.

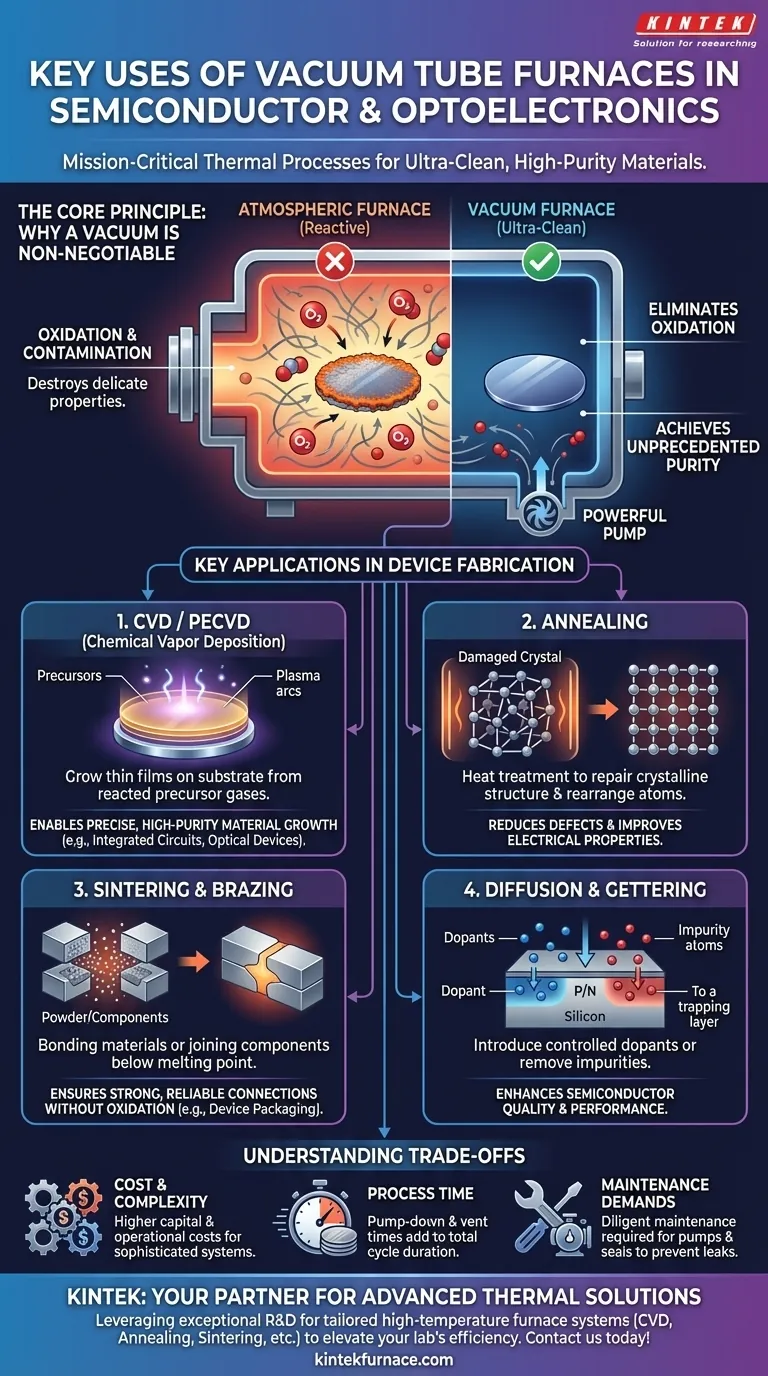

O Princípio Central: Por que um Vácuo é Inegociável

Nas altas temperaturas usadas na fabricação de semicondutores, os materiais tornam-se altamente reativos. Um forno padrão, que aquece na presença de ar, destruiria instantaneamente as propriedades delicadas de uma pastilha de silício. Um forno a vácuo remove essa ameaça.

Eliminando a Oxidação e a Contaminação

O objetivo principal do vácuo é remover gases reativos, especialmente o oxigênio. Em temperaturas elevadas, o oxigênio se liga facilmente ao silício e outros materiais, formando camadas de óxido indesejadas que podem arruinar as características elétricas de um dispositivo.

Ao operar a pressões muito abaixo dos níveis atmosféricos, a câmara do forno fica praticamente livre de contaminantes, garantindo que as únicas reações químicas que ocorrem sejam as que você intencionalmente introduz.

Alcançando Pureza de Material Sem Precedentes

Os dispositivos semicondutores dependem de materiais com níveis de impureza medidos em partes por bilhão. Mesmo pequenas quantidades de um elemento não intencional podem alterar dramaticamente a condutividade de um material e tornar um microchip inútil.

Um ambiente a vácuo é a primeira linha de defesa na manutenção dessa pureza ultra-alta durante todo o processo de fabricação.

Possibilitando Processos Químicos Precisos

Muitos processos críticos envolvem a introdução de gases específicos na câmara para construir ou modificar materiais. Um vácuo garante que a câmara seja uma tela em branco antes que esses gases precursores sejam introduzidos.

Isso permite que processos como a Deposição Química de Vapor (CVD) prossigam com absoluta precisão, pois apenas os gases pretendidos estão presentes para reagir e formar uma película fina na superfície da pastilha.

Principais Aplicações na Fabricação de Dispositivos

O ambiente controlado de um forno a vácuo é aproveitado para várias etapas de fabricação distintas e críticas.

Deposição Química de Vapor (CVD e PECVD)

CVD é um processo usado para crescer filmes finos de material em um substrato. Em um forno a vácuo, gases precursores são introduzidos e reagem na superfície quente da pastilha, depositando uma camada sólida.

Este método é essencial para criar os filmes de silício, metal e inorgânicos que formam as estruturas complexas e em camadas de circuitos integrados e dispositivos optoeletrônicos. CVD Reforçado por Plasma (PECVD) é uma variação que usa plasma para permitir a deposição em temperaturas mais baixas.

Recozimento

O recozimento é um processo de tratamento térmico usado para reparar e melhorar a estrutura cristalina de um material. Durante a fabricação, processos como a implantação de íons podem danificar a rede cristalina do silício.

Aquecer a pastilha em um forno a vácuo permite que os átomos se rearranjem de volta a uma estrutura quase perfeita, reduzindo defeitos e melhorando as propriedades elétricas do material. O vácuo é crítico para evitar que a pastilha oxide durante esta etapa de alta temperatura.

Sinterização e Brasagem

A sinterização envolve o aquecimento de pós de material compactado abaixo de seu ponto de fusão para unir as partículas, formando uma estrutura sólida e densa. A brasagem usa um metal de enchimento para unir dois componentes.

Em eletrônica, esses processos são usados para criar embalagens e contatos robustos para dispositivos. Realizá-los a vácuo evita a formação de camadas oxidadas e fracas nas juntas, garantindo conexões fortes e confiáveis.

Difusão e Gettering

Um forno a vácuo fornece o ambiente ideal para a difusão, o processo de introdução intencional de impurezas controladas (dopantes) na pastilha de silício para criar regiões tipo P e tipo N.

Também é usado para gettering, um processo que usa calor para extrair e aprisionar ativamente impurezas indesejadas das áreas ativas da pastilha, melhorando ainda mais sua qualidade e desempenho.

Compreendendo as Desvantagens

Embora indispensáveis, os fornos a vácuo apresentam desafios únicos em comparação com os sistemas de aquecimento atmosféricos.

Custo e Complexidade

Os sistemas a vácuo são inerentemente mais complexos e caros para construir e operar. Eles exigem bombas, vedações e medidores de monitoramento sofisticados para atingir e manter baixas pressões, adicionando custos significativos de capital e operacionais.

Tempo de Processo e Rendimento

Atingir um alto vácuo não é instantâneo. O tempo necessário para bombear a câmara antes do processamento e ventilá-la depois aumenta o tempo total do ciclo para cada lote de pastilhas. Isso pode limitar o rendimento da fábrica em comparação com processos atmosféricos contínuos.

Demandas de Manutenção

Os componentes de um sistema a vácuo, particularmente bombas e vedações, estão sujeitos a desgaste e exigem manutenção preventiva diligente. A falha na manutenção do sistema pode levar a vazamentos, contaminação e falhas de produção custosas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto é determinada pelo resultado específico que você precisa alcançar.

- Se o seu foco principal é a construção de filmes finos de alta pureza: CVD ou PECVD dentro de um forno a vácuo é o padrão da indústria para controle preciso sobre a composição e qualidade do filme.

- Se o seu foco principal é reparar danos nos cristais e aumentar o desempenho elétrico: O recozimento a vácuo é a única maneira de aquecer uma pastilha sem introduzir novos defeitos que anulam o desempenho devido à oxidação.

- Se o seu foco principal é unir componentes com máxima resistência e integridade elétrica: A brasagem ou sinterização a vácuo é essencial para evitar a formação de camadas de óxido fracas na interface da junta.

- Se o seu foco principal é controlar o perfil de dopagem de um semicondutor: A difusão em um ambiente a vácuo controlado fornece a precisão necessária para criar junções eletrônicas confiáveis.

Em última análise, dominar o processamento térmico baseado em vácuo é fundamental para fabricar os dispositivos de alto desempenho que impulsionam nosso mundo moderno.

Tabela Resumo:

| Processo | Uso Principal nas Indústrias | Benefício |

|---|---|---|

| CVD / PECVD | Deposição de filme fino para circuitos integrados e dispositivos ópticos | Permite o crescimento de material preciso e de alta pureza |

| Recozimento | Repara danos em cristais em pastilhas de silício | Reduz defeitos e melhora as propriedades elétricas |

| Sinterização / Brasagem | Une componentes para embalagens e contatos robustos | Garante conexões fortes e confiáveis sem oxidação |

| Difusão / Gettering | Introduz dopantes e remove impurezas | Melhora a qualidade e o desempenho do semicondutor |

Pronto para elevar sua fabricação de semicondutores e optoeletrônicos com fornos de tubo a vácuo avançados? A KINTEK aproveita pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência do seu laboratório e o desempenho dos seus dispositivos!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular a vácuo? Domine o Processamento Preciso em Altas Temperaturas

- Qual é a função principal dos tubos selados de quartzo de alta pureza? Domine a Síntese de Ligas Sb-Te com Isolamento de Precisão

- Para que aplicações industriais e de pesquisa são utilizados os fornos tubulares? Descubra Soluções Precisas de Processamento Térmico

- Que papel desempenham os fornos tubulares na produção de semicondutores e baterias? Desvende a Precisão no Processamento de Alta Temperatura

- Qual é a função dos tubos de quartzo encapsulados a alto vácuo para Ce2(Fe, Co)17? Garanta Pureza e Estabilidade de Fase