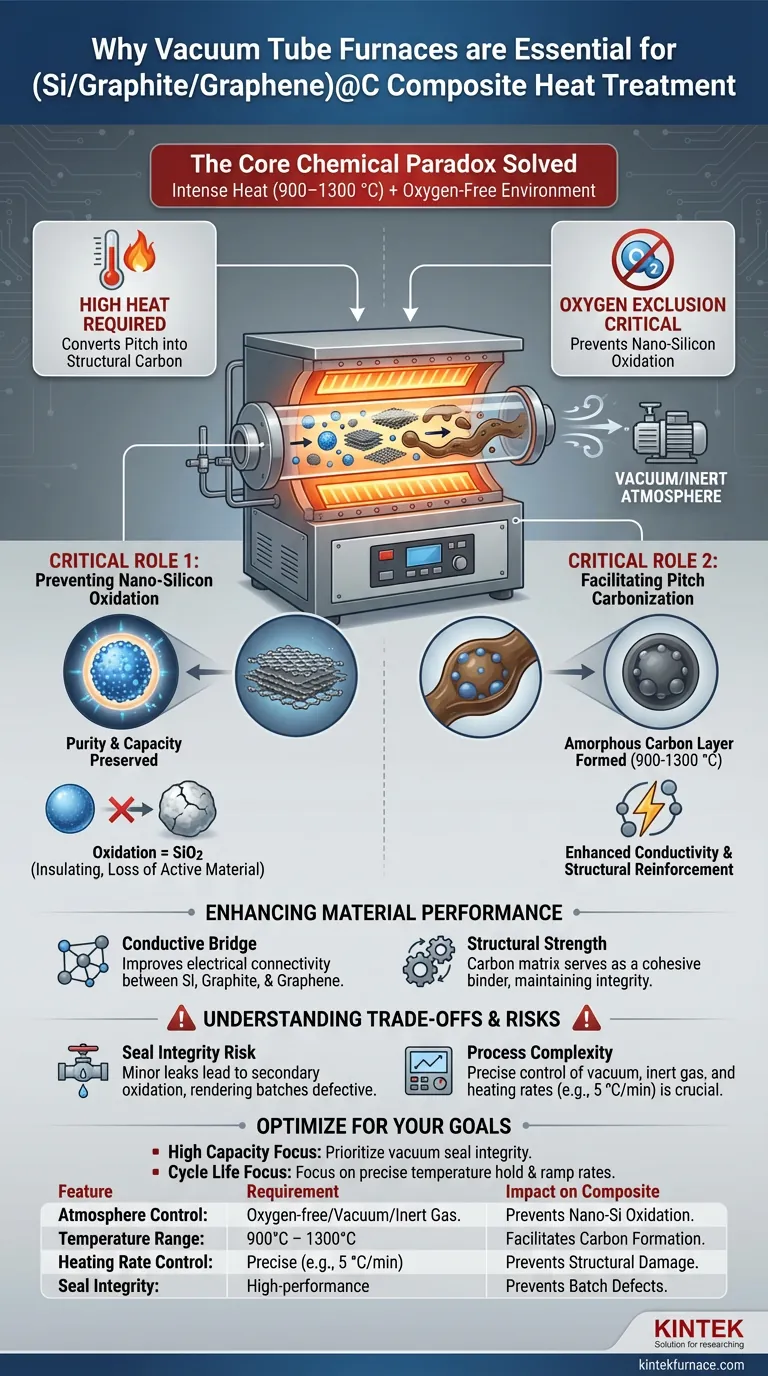

A principal necessidade de usar um forno tubular a vácuo no processamento de compósitos (Si/grafite/grafeno)@C é criar um ambiente estritamente livre de oxigênio em altas temperaturas (geralmente em torno de 1000 °C). Essa atmosfera específica permite o craqueamento químico e a carbonização de precursores de piche em uma camada de carbono condutora, ao mesmo tempo em que previne a oxidação catastrófica de partículas de nano-silício altamente reativas.

Principal Conclusão O forno tubular a vácuo resolve um paradoxo químico crítico: ele fornece o calor intenso necessário para converter o piche em carbono estrutural, mas exclui estritamente o oxigênio que, de outra forma, destruiria a capacidade eletroquímica do silício durante o mesmo processo de aquecimento.

O Papel Crítico do Ambiente a Vácuo

Prevenção da Oxidação de Nano-Silício

O componente mais sensível neste compósito é o nano-silício. O silício é altamente reativo ao oxigênio em temperaturas elevadas. Sem vácuo ou atmosfera estritamente inerte, o alto calor necessário para o processamento faria com que o silício reagisse com o oxigênio, formando dióxido de silício (SiO2).

Essa oxidação é prejudicial porque cria uma camada isolante e consome o material de silício ativo. Ao manter um fluxo de vácuo ou gás inerte, o forno preserva a pureza e a capacidade teórica do silício, garantindo que ele permaneça eletroquimicamente ativo.

Facilitação da Carbonização do Piche

O compósito utiliza um precursor de piche revestido nas superfícies das partículas. Para funcionar efetivamente, esse piche deve passar por craqueamento e carbonização.

Essa transformação química requer temperaturas tipicamente na faixa de 900–1300 °C (geralmente em torno de 1000 °C). O forno tubular a vácuo fornece as condições térmicas precisas necessárias para decompor o piche, removendo elementos não-carbono e deixando um resíduo de carbono robusto.

Melhorando o Desempenho do Material

Formação da Camada de Carbono Amorfo

O processo de tratamento térmico resulta na formação de uma camada de carbono amorfo uniforme ao redor das partículas de silício, grafite e grafeno.

Essa camada não é apenas um subproduto; é um componente funcional do compósito. Ela serve como uma ponte condutora, melhorando significativamente a conectividade elétrica entre os diferentes tipos de partículas (silício, grafite e grafeno).

Reforço Estrutural

Além da condutividade, a camada de carbono gerada no forno melhora a resistência estrutural geral do material compósito.

Durante o processo de carbonização, o piche atua como um aglutinante que se transforma em uma matriz de carbono dura. Isso cria uma estrutura coesa que ajuda a acomodar as mudanças de volume e a manter a integridade mecânica durante o uso.

Compreendendo as Compensações

O Risco de Integridade da Vedação

A eficácia desse processo depende inteiramente do isolamento da câmara. Mesmo um pequeno vazamento no forno tubular ou uma falha na vedação a vácuo pode introduzir quantidades vestigiais de oxigênio. A 1000 °C, mesmo baixas pressões parciais de oxigênio podem levar à "oxidação secundária" do silício, tornando o lote defeituoso.

Consistência do Processo vs. Complexidade

Embora um forno tubular a vácuo ofereça alta consistência e limpeza, ele introduz complexidade em relação ao controle da atmosfera. O processo geralmente requer um equilíbrio entre a criação de vácuo e a introdução de gás inerte de alta pureza (como argônio) para facilitar a transferência de calor e proteger a matriz de carbono. Controle preciso das taxas de aquecimento (por exemplo, 5 °C/min) é frequentemente necessário para evitar danos estruturais durante a rápida desgaseificação do piche.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu material (Si/grafite/grafeno)@C, alinhe os parâmetros do seu forno com seus alvos de desempenho específicos:

- Se o seu foco principal é alta capacidade: Priorize a qualidade do nível de vácuo e a integridade da vedação para garantir um mínimo absoluto de oxidação do nano-silício.

- Se o seu foco principal é vida útil e estabilidade: Concentre-se na precisão dos tempos de retenção de temperatura e taxas de rampa para garantir que a camada de carbono amorfo forme um revestimento uniforme e estruturalmente sólido.

O sucesso neste processo depende não apenas de atingir altas temperaturas, mas da exclusão absoluta de oxigênio para preservar a química ativa do silício.

Tabela Resumo:

| Recurso | Requisito | Impacto na Qualidade do Compósito |

|---|---|---|

| Controle de Atmosfera | Livre de oxigênio / Vácuo / Gás Inerte | Previne a oxidação de nano-silício e a perda de capacidade |

| Faixa de Temperatura | 900°C – 1300°C | Facilita o craqueamento do piche e a formação de carbono amorfo |

| Controle da Taxa de Aquecimento | Preciso (por exemplo, 5 °C/min) | Previne danos estruturais durante a desgaseificação do piche |

| Integridade da Vedação | Vedações a vácuo de alto desempenho | Previne oxidação secundária e defeitos no lote |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Não deixe a oxidação comprometer a capacidade eletroquímica do seu compósito. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Tubo, Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas da síntese de (Si/grafite/grafeno)@C. Nossos fornos de alta temperatura de laboratório personalizáveis fornecem o controle absoluto da atmosfera e a precisão térmica necessárias para garantir carbonização uniforme e integridade estrutural.

Pronto para otimizar seu processo de tratamento térmico? Entre em contato conosco hoje para discutir suas necessidades de pesquisa exclusivas e descobrir a vantagem KINTEK.

Guia Visual

Referências

- Chengyuan Ni, Zhendong Tao. Effect of Graphene on the Performance of Silicon–Carbon Composite Anode Materials for Lithium-Ion Batteries. DOI: 10.3390/ma17030754

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- O que distingue o forno tubular de 70 mm de outros tamanhos? Descubra o seu equilíbrio versátil para a eficiência do laboratório

- Qual é o papel crítico de um forno tubular na preparação de pó de beta-PbO? Otimizar a Reciclagem de Baterias de Chumbo-Ácido

- Quais são as características dos fornos tubulares multizona? Desbloqueie o Aquecimento de Precisão para o Seu Laboratório

- Como um forno tubular horizontal difere de um forno tubular vertical? Escolha o Forno Certo para o Seu Laboratório

- O que é um forno de tubo de queda? Desvende insights sobre reações rápidas de partículas

- Qual é a necessidade do tratamento de recozimento para CuCo2O4@rGO? Otimizar a síntese de alta cristalinidade em fornos tubulares

- O que acontece com os tubos de quartzo em um forno tubular a temperaturas acima de 1000°C? Entendendo a Devitrificação e os Limites do Material

- Quais são os benefícios do controle independente de temperatura em um forno de três zonas? Aumente a Precisão e a Uniformidade