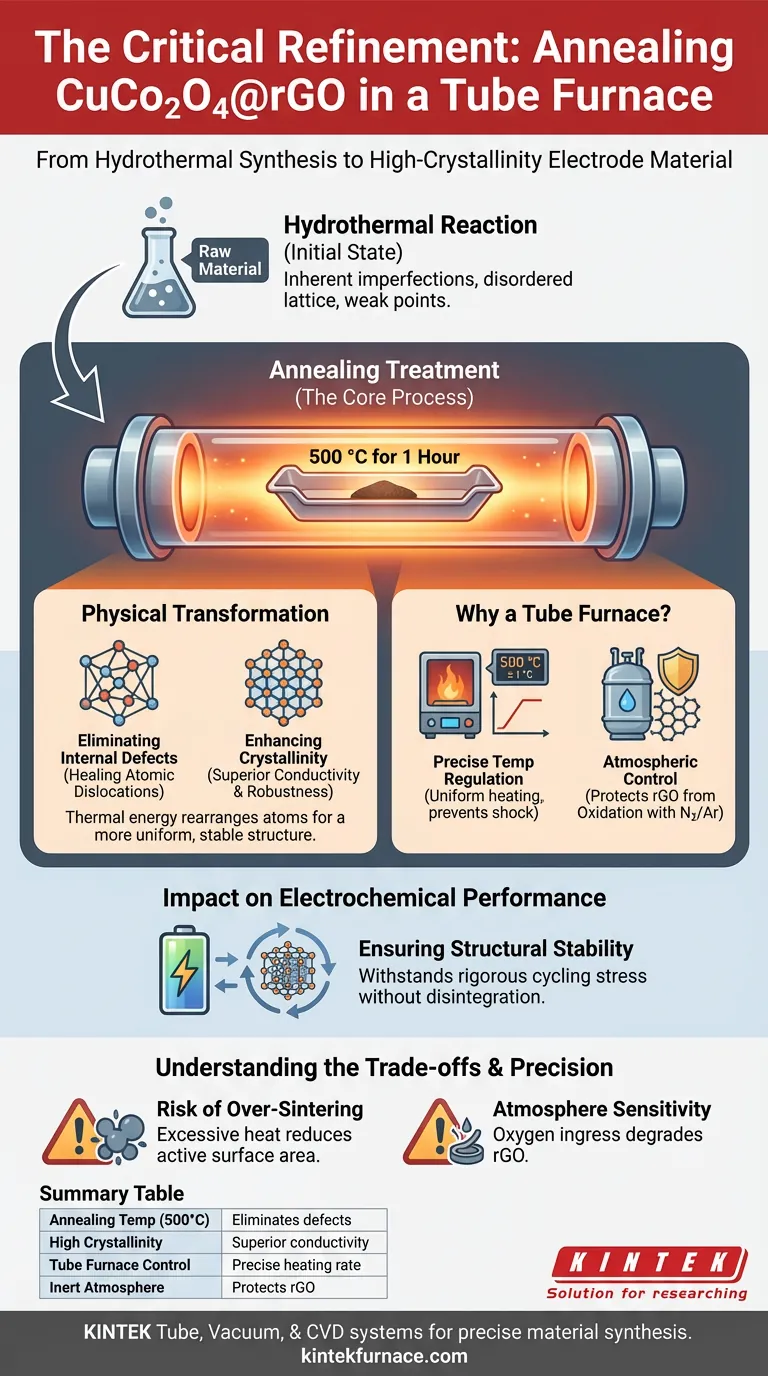

O recozimento é a fase crítica de refinamento na síntese de CuCo2O4@rGO de alto desempenho. Após a reação hidrotérmica inicial, a matéria-prima contém imperfeições inerentes que devem ser corrigidas para garantir a funcionalidade. Colocar as amostras em um Forno Tubular a 500 °C por uma hora é necessário para eliminar defeitos estruturais internos e levar o material a uma alta cristalinidade.

Insight Principal: Enquanto a síntese hidrotérmica cria a composição química, o tratamento de recozimento define a qualidade física. Esta etapa serve como um processo de "endurecimento" estrutural, removendo defeitos atômicos para garantir que o eletrodo permaneça estável durante o estresse rigoroso da ciclagem eletroquímica.

O Mecanismo de Transformação Física

Eliminando Defeitos Internos

O produto que emerge de uma reação hidrotérmica geralmente possui uma estrutura de rede desordenada ou "imperfeita".

Esses defeitos internos atuam como pontos fracos que podem degradar o desempenho.

O recozimento fornece a energia térmica necessária para curar essas dislocações atômicas, resultando em um material mais uniforme.

Aumentando a Cristalinidade

O objetivo principal deste tratamento é maximizar a cristalinidade das nanopartículas de CuCo2O4.

Altas temperaturas permitem que os átomos se reorganizem em uma estrutura de rede altamente ordenada.

Essa ordenação é essencial porque materiais de alta cristalinidade geralmente oferecem condutividade eletrônica e robustez mecânica superiores em comparação com contrapartes amorfas ou semicristalinas.

Por que um Forno Tubular é Necessário

Regulação Precisa da Temperatura

O protocolo específico exige uma temperatura sustentada de 500 °C.

Um forno tubular é projetado para manter essa temperatura com alta precisão, muitas vezes controlando as taxas de aquecimento (por exemplo, 5 °C por minuto) para evitar choque térmico.

Essa estabilidade garante que o processo de cristalização ocorra uniformemente em todo o lote de amostras.

Controle Atmosférico (Proteção do rGO)

Embora o foco principal seja o óxido metálico, o compósito inclui Óxido de Grafeno Reduzido (rGO).

Fornos tubulares permitem a introdução de atmosferas inertes, como Nitrogênio (N2) ou Argônio.

Isso é crucial porque aquecer materiais à base de carbono como o rGO a 500 °C em um ambiente não controlado (rico em oxigênio) levaria à oxidação ou combustão, destruindo a espinha dorsal condutora de carbono.

Impacto no Desempenho Eletroquímico

Garantindo Estabilidade Estrutural

O propósito final deste tratamento é preparar o material para uso como eletrodo.

Os eletrodos sofrem estresse mecânico significativo durante a ciclagem eletroquímica (carregamento e descarregamento).

Ao remover defeitos e aumentar a cristalinidade, o processo de recozimento garante que o CuCo2O4@rGO tenha a integridade estrutural para suportar esses ciclos sem desintegrar.

Compreendendo as Compensações

O Risco de Super-Sinterização

Embora o calor remova defeitos, o calor excessivo ou a exposição prolongada podem fazer com que as nanopartículas se fundam (sinterizem).

Isso reduz a área de superfície ativa, o que é prejudicial ao desempenho eletroquímico.

Aderir estritamente ao limite de 500 °C por uma hora é um equilíbrio entre remover defeitos e manter a nanoestrutura.

Sensibilidade à Atmosfera

A eficácia do forno tubular depende fortemente da integridade do ambiente inerte.

Se a vedação do tubo for comprometida, mesmo que levemente, a entrada de oxigênio a 500 °C degradará o componente rGO.

Isso cria uma dependência da manutenção do equipamento que não existe com fornos de ar simples.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o potencial do seu CuCo2O4@rGO, alinhe seus parâmetros de processamento com seus alvos de desempenho específicos:

- Se o seu foco principal for a Vida Útil do Ciclo: Aderir estritamente à temperatura de recozimento de 500 °C para maximizar a cristalinidade, pois estruturas ordenadas resistem à degradação durante a ciclagem repetitiva.

- Se o seu foco principal for a Pureza Compositiva: Certifique-se de que seu forno tubular utilize um fluxo de gás inerte verificado (N2 ou Ar) para proteger a rede de rGO da oxidação durante a fase de aquecimento.

Resumo: A etapa de recozimento não é apenas um processo de secagem; é uma reorganização estrutural que dita a longevidade e a confiabilidade final do seu material de eletrodo.

Tabela Resumo:

| Parâmetro de Processo | Papel na Síntese de CuCo2O4@rGO | Benefício Chave |

|---|---|---|

| Temp. de Recozimento (500°C) | Elimina defeitos de rede internos | Estabilidade estrutural aprimorada |

| Alta Cristalinidade | Promove o rearranjo atômico | Condutividade eletrônica superior |

| Controle do Forno Tubular | Taxa de aquecimento precisa (por exemplo, 5°C/min) | Previne choque térmico e sinterização |

| Atmosfera Inerte | Protege o rGO da oxidação | Mantém a espinha dorsal de carbono condutora |

A precisão é a diferença entre um eletrodo falho e uma bateria de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Tubos, Vácuo e CVD projetados para os perfis térmicos exatos exigidos na síntese de materiais avançados. Se você precisa de controle atmosférico personalizável ou uniformidade de temperatura precisa para sua pesquisa, nossos fornos de alta temperatura de laboratório garantem que seu CuCo2O4@rGO atinja a máxima cristalinidade. Entre em contato com a KINTEK hoje mesmo para encontrar o forno perfeito para o seu laboratório!

Guia Visual

Referências

- Xue Fang, Jiali Yu. Introducing CuCo2S4 Nanoparticles on Reduced Graphene Oxide for High-Performance Supercapacitor. DOI: 10.3390/nano14020182

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como funciona um sistema de combustão em forno tubular de alta temperatura na análise de resíduos alimentares? Análise Mestra Definitiva

- Como o controle e a uniformidade da temperatura diferem entre fornos tubulares verticais e horizontais? Otimize o processamento térmico do seu laboratório

- Qual é o procedimento recomendado para usar um forno tubular após longos períodos de inatividade? Evite Danos com um "Bake-Out" Adequado

- Qual é o papel específico de um Forno Tubular no recozimento de fosfato/grafeno? Desbloqueie a Síntese de Eletrodos de Alto Desempenho

- Qual é o propósito específico de usar um forno tubular de laboratório com um ambiente de argônio úmido? Otimizar a Cura de Siloxanos

- Como um forno tubular horizontal de laboratório contribui para a síntese de TiO2@C? Domine as Fases de Tratamento Térmico

- O que torna o forno tubular experimental multigradiente capaz de criar gradientes de temperatura? Desbloqueie o Controle Térmico Preciso para Seus Experimentos

- Quais são as principais características de aplicação de um forno tubular vertical de leito fluidizado? Aumente a Eficiência e a Uniformidade