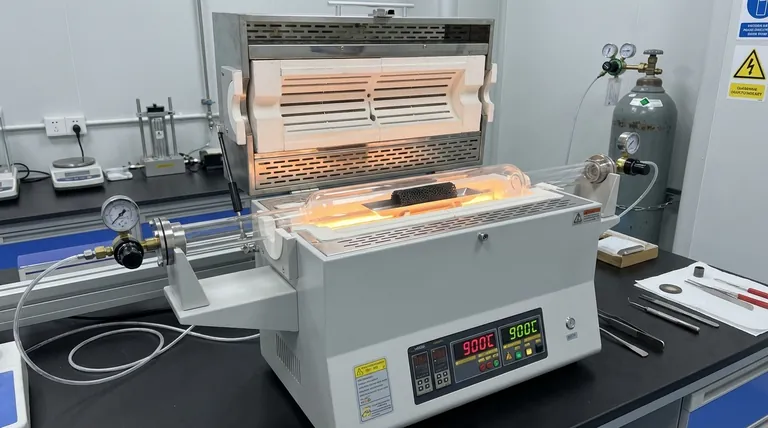

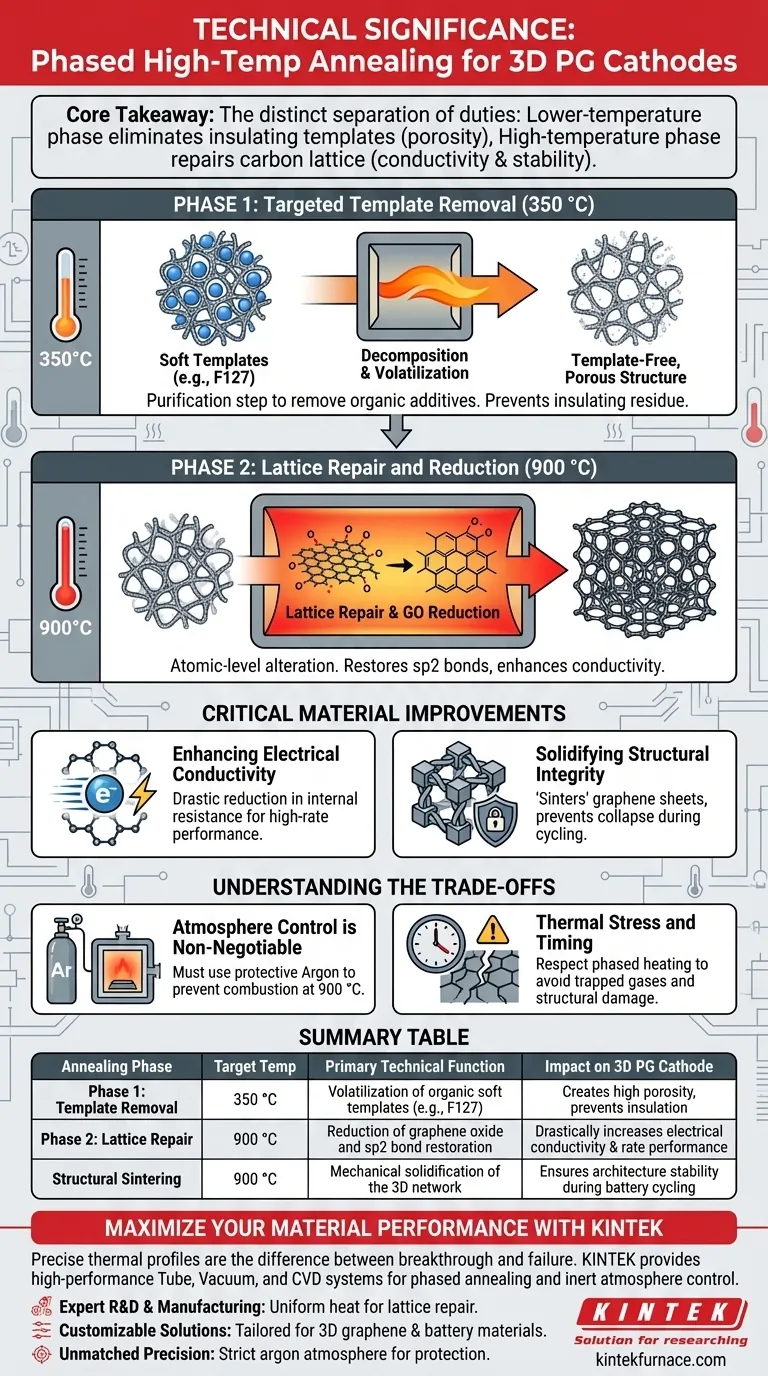

O recozimento em alta temperatura em fase em um forno tubular é o mecanismo decisivo para ativar o potencial eletroquímico e estrutural de cátodos de grafeno poroso tridimensional (3D PG). Ao submeter o material a um perfil de aquecimento escalonado — visando especificamente 350 °C e 900 °C sob uma atmosfera protetora de argônio — este processo purifica sistematicamente o cátodo e restaura fundamentalmente sua estrutura atômica. Ele transforma um compósito precursor em um eletrodo altamente condutor e mecanicamente robusto, capaz de suportar os rigores da ciclagem da bateria.

Ponto Principal: A significância técnica reside na separação distinta de funções: a fase de menor temperatura elimina os modelos macios isolantes para criar porosidade, enquanto a fase de alta temperatura repara a rede de carbono para maximizar a condutividade e fixar permanentemente a arquitetura 3D.

A Mecânica do Aquecimento em Fase

Fase 1: Remoção Direcionada de Modelos

O estágio inicial de aquecimento, tipicamente definido em 350 °C, é uma etapa de purificação projetada para remover modelos macios, como o Pluronic F127.

Nesta temperatura, os aditivos orgânicos usados para moldar a estrutura 3D são decompostos e volatilizados. Isso é crítico porque qualquer resíduo orgânico restante atua como um isolante, impedindo o fluxo de elétrons e reduzindo a área superficial ativa do cátodo.

Fase 2: Reparo e Redução da Rede

Uma vez removido o modelo, a temperatura é elevada para 900 °C para alterar o material no nível atômico.

Esta fase de alta temperatura impulsiona a redução adicional dos componentes de óxido de grafeno. Mais importante ainda, ela fornece a energia térmica necessária para curar defeitos na rede de carbono, restaurando a estrutura de ligação sp2 conjugada que é essencial para alto desempenho.

Melhorias Críticas de Material

Aumento da Condutividade Elétrica

O principal benefício técnico do tratamento de 900 °C é uma drástica redução na resistência interna.

Ao reparar a rede de carbono e remover grupos funcionais de oxigênio, o processo restaura a alta condutividade intrínseca do grafeno. Isso facilita o transporte rápido de elétrons por todo o eletrodo, o que é vital para aplicações de bateria de alta taxa.

Solidificação da Integridade Estrutural

Além da química, este processo serve a uma função mecânica ao solidificar a rede porosa tridimensional.

O tratamento térmico de alta temperatura efetivamente "sinteriza" as folhas de grafeno, fixando a arquitetura porosa no lugar. Isso garante que o cátodo mantenha sua estabilidade estrutural e evite o colapso durante os ciclos de expansão e contração da operação da bateria.

Compreendendo os Compromissos

Controle de Atmosfera é Inegociável

Este processo depende inteiramente de uma atmosfera protetora de argônio para prevenir a combustão.

A 900 °C, o carbono é altamente reativo com o oxigênio. Sem um ambiente inerte estritamente controlado, a rede de grafeno simplesmente queimaria em vez de se reparar, destruindo o cátodo.

Estresse Térmico e Tempo

A natureza "em fase" do aquecimento é uma restrição que deve ser respeitada para evitar danos estruturais.

Aumentar a temperatura muito rapidamente para a fase de alta temperatura sem permitir tempo suficiente a 350 °C para a remoção do modelo pode prender gases dentro da estrutura. Isso pode levar a rachaduras estruturais ou esfoliação, minando a estabilidade mecânica que o processo visa criar.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar o pós-tratamento de cátodos de 3D PG, alinhe seu perfil térmico com suas métricas de desempenho específicas.

- Se seu foco principal é Condutividade: Priorize a duração e a estabilidade da fase de 900 °C para garantir o máximo reparo da rede e grafitação.

- Se seu foco principal é Porosidade e Área Superficial: Garanta que a fase de 350 °C seja longa o suficiente para permitir a desgaseificação completa e suave do modelo de Pluronic F127 sem perturbar a estrutura do poro.

O sucesso depende do equilíbrio entre purificação completa em baixas temperaturas e restauração estrutural rigorosa em altas temperaturas.

Tabela Resumo:

| Fase de Recozimento | Temperatura Alvo | Função Técnica Primária | Impacto no Cátodo 3D PG |

|---|---|---|---|

| Fase 1: Remoção de Modelo | 350 °C | Volatilização de modelos macios orgânicos (ex: F127) | Cria alta porosidade e previne isolamento por resíduos |

| Fase 2: Reparo da Rede | 900 °C | Redução de óxido de grafeno e restauração de ligação sp2 | Aumenta drasticamente a condutividade elétrica e o desempenho em taxa |

| Sinterização Estrutural | 900 °C | Solidificação mecânica da rede 3D | Garante estabilidade da arquitetura durante a ciclagem da bateria |

Maximize o Desempenho do Seu Material com a KINTEK

Perfis térmicos precisos são a diferença entre pesquisa inovadora e falha de material. A KINTEK fornece sistemas de Forno Tubular, a Vácuo e CVD de alto desempenho, projetados especificamente para lidar com as rigorosas demandas de recozimento em fase e controle de atmosfera inerte.

Por que escolher a KINTEK?

- P&D e Fabricação Especializada: Nossos fornos oferecem a uniformidade térmica necessária para reparar redes de carbono sem estresse estrutural.

- Soluções Personalizáveis: Sistemas de alta temperatura sob medida projetados para grafeno 3D, CNTs e materiais avançados de bateria.

- Precisão Incomparável: Mantenha atmosferas de argônio rigorosas para proteger suas delicadas arquiteturas 3D.

Pronto para otimizar sua produção de cátodos 3D PG? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para suas necessidades laboratoriais exclusivas!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são as aplicações de um forno tubular? Domine o Processamento Térmico Preciso para Materiais Avançados

- Para que serve um forno tubular? Um Guia para Processamento de Alta Temperatura de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como funciona um forno tubular? Domine o Controle Preciso de Calor e Atmosfera

- Como funcionam os fornos tubulares? Alcance o processamento térmico preciso para seus materiais