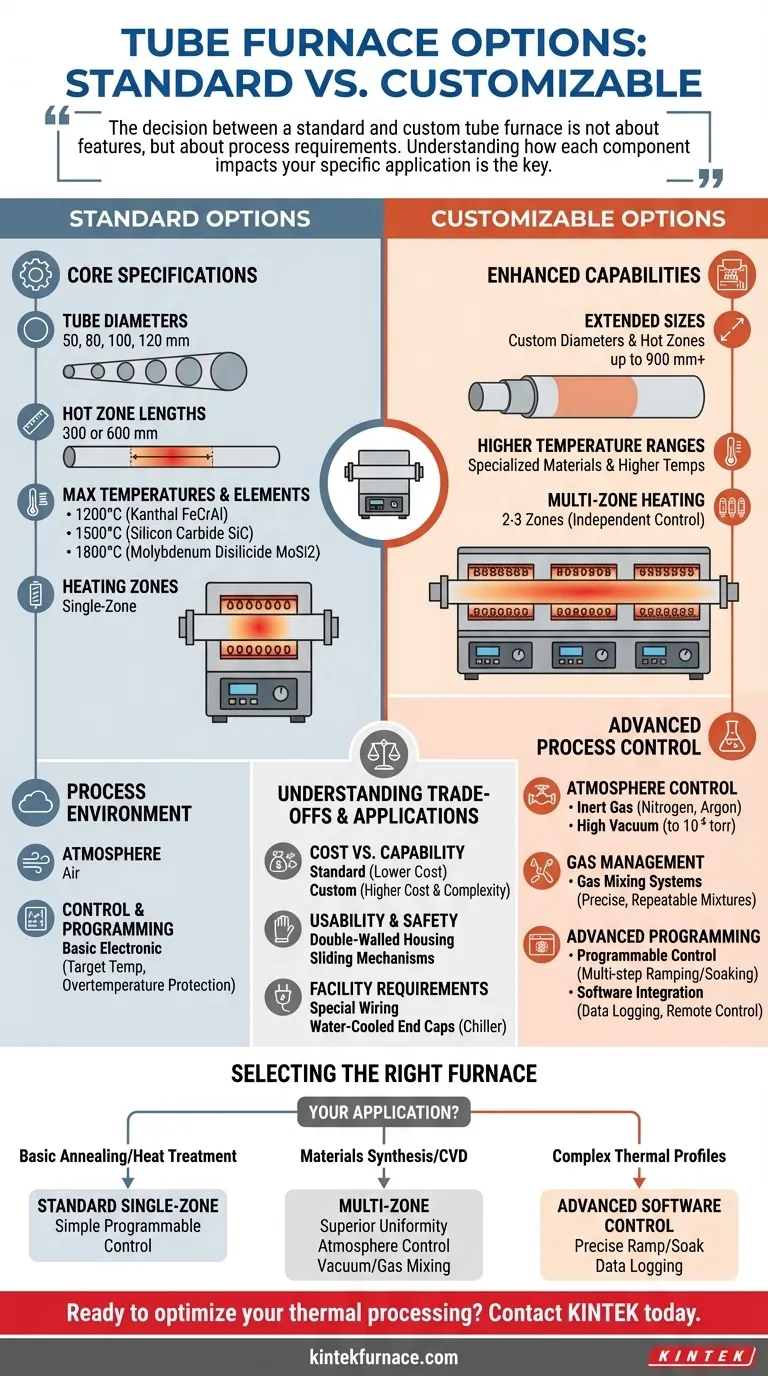

Em sua essência, a configuração de um forno tubular é definida por alguns parâmetros-chave. As opções padrão geralmente incluem diâmetros de tubo de 50, 80, 100 ou 120 mm, comprimentos de "zona quente" aquecida de 300 ou 600 mm e temperaturas máximas de 1200°C, 1500°C ou 1800°C. A personalização estende essas especificações fundamentais e adiciona capacidades críticas para controle de processo, como aquecimento multi-zona, controle de vácuo e atmosfera de gás inerte e programação avançada.

A decisão entre um forno tubular padrão e um personalizado não é sobre recursos, mas sobre os requisitos do processo. Entender como cada componente – do elemento de aquecimento ao software de controle – impacta sua aplicação específica é a chave para especificar a ferramenta certa para o trabalho.

Desconstruindo as Especificações Essenciais do Forno

Todo forno tubular é construído em torno de um conjunto de características físicas e térmicas essenciais. Essas escolhas fundamentais ditam as principais capacidades e custos do forno.

Faixa de Temperatura e Elementos de Aquecimento

A temperatura máxima de operação é, sem dúvida, a especificação mais crítica, pois determina os tipos de processos que você pode executar. Essa temperatura está diretamente ligada ao material do elemento de aquecimento.

- Até 1200°C: Fornos nesta faixa tipicamente usam elementos de liga Kanthal (FeCrAl). Esta é uma escolha econômica adequada para tratamento térmico e recozimento de uso geral.

- Até 1500°C-1600°C: Estes fornos dependem de elementos de Carbeto de Silício (SiC). Eles oferecem um avanço significativo na temperatura para o processamento de materiais mais exigentes.

- Até 1800°C: As temperaturas padrão mais altas são alcançadas com elementos de Dissilicieto de Molibdênio (MoSi2). Estes são necessários para a sinterização de cerâmicas avançadas e outras pesquisas de alta temperatura.

Dimensões Físicas: Diâmetro do Tubo e Zona Quente

O tamanho físico do forno determina sua capacidade de processamento de amostras.

Os diâmetros de tubo padrão (50 mm a 120 mm) definem o tamanho máximo da amostra ou substrato que você pode processar.

A zona quente é o comprimento do tubo que mantém a uniformidade de temperatura especificada. Os comprimentos padrão são frequentemente 300 mm ou 600 mm, enquanto as opções personalizadas podem se estender a 900 mm ou mais.

Aquecimento de Zona Única vs. Múltiplas Zonas

Um forno de zona única possui um controlador e um conjunto de elementos de aquecimento, criando uma zona quente que é mais uniforme no centro e esfria em direção às extremidades. Isso é suficiente para muitas aplicações básicas.

Um forno de múltiplas zonas (geralmente com duas ou três zonas) usa múltiplos controladores independentes. Isso permite moldar o perfil de temperatura, seja para criar um gradiente deliberado para experimentos de transporte ou, mais comumente, para criar uma zona quente significativamente maior e mais uniforme no centro.

Controlando o Ambiente do Processo

Para a maioria dos trabalhos avançados com materiais, controlar a atmosfera dentro do tubo é tão importante quanto controlar a temperatura. É aqui que a personalização se torna essencial.

Controle de Atmosfera: Do Ar ao Alto Vácuo

Vedando as extremidades do tubo de processo com tampas especializadas, você pode controlar o ambiente interno.

- Gás Inerte: A aplicação mais comum é o fluxo de um gás inerte como nitrogênio ou argônio através do tubo para evitar a oxidação da amostra em altas temperaturas.

- Alto Vácuo: Para aplicações que exigem pureza extrema, os conjuntos de flanges podem ser conectados a uma bomba de vácuo. Isso permite evacuar o tubo para pressões tão baixas quanto 10⁻⁵ torr, removendo quase todos os contaminantes atmosféricos.

Sistemas de Gerenciamento e Mistura de Gás

Para processos como Deposição Química de Vapor (CVD), é necessário um controle preciso sobre múltiplos gases de processo. Sistemas opcionais de mistura de gás podem ser integrados para fornecer misturas de gás específicas e repetíveis para a câmara do forno.

Controle e Programação de Temperatura

O nível de controle determina a precisão e a repetibilidade do seu processo térmico.

- Controle Eletrônico Básico: Controladores padrão permitem definir uma temperatura alvo e fornecem proteção contra sobretemperatura.

- Controle Programável: Controladores digitais mais avançados permitem a criação de programas multi-etapas com taxas de rampa específicas (quão rápido aquecer/esfriar) e tempos de patamar (quanto tempo manter em uma temperatura).

- Integração de Software: Conjuntos completos de software fornecem uma interface gráfica para programação, controle remoto do forno e, o mais importante, aquisição e registro de dados para controle de qualidade e registros de pesquisa.

Compreendendo as Trocas

Escolher os recursos certos envolve equilibrar capacidade com complexidade e custo. Cada função adicionada tem uma implicação.

Custo vs. Capacidade

Cada atualização — de uma faixa de temperatura mais alta para controle multi-zona ou compatibilidade com vácuo — aumenta significativamente o custo e a complexidade do forno. Um forno de ar padrão de 1200°C custa uma fração do preço de um forno a vácuo multi-zona de 1800°C.

Usabilidade e Segurança

Fornos modernos frequentemente incluem recursos focados no usuário. Uma carcaça de parede dupla mantém a superfície externa fria ao toque, mesmo em altas temperaturas internas. Um mecanismo deslizante pode permitir que o corpo do forno seja afastado do tubo para resfriamento rápido e fácil carregamento de amostras.

Requisitos da Instalação

Recursos personalizados podem impactar a infraestrutura do seu laboratório. Fornos de alta potência podem exigir fiação elétrica especial. Sistemas com tampas de extremidade resfriadas a água, que são usadas para proteger o-rings e flanges durante a operação em alta temperatura, requerem um suprimento de água confiável ou um chiller dedicado.

Selecionando o Forno Certo para Sua Aplicação

Sua escolha deve ser impulsionada inteiramente pelas demandas de seus objetivos científicos ou de produção específicos.

- Se seu foco principal é recozimento básico ou tratamento térmico no ar: Um forno de zona única padrão com um controlador programável simples é uma solução eficiente e econômica.

- Se seu foco principal é síntese de materiais ou CVD: Priorize uma configuração multi-zona para uniformidade de temperatura superior e um sistema robusto de controle de atmosfera com opções para vácuo e mistura de gás.

- Se seu foco principal é pesquisa com perfis térmicos complexos: Invista em um sistema com controle avançado de software para programação precisa de rampa/patamar e registro abrangente de dados para rastreabilidade do processo.

Ao combinar cuidadosamente as capacidades do forno com as necessidades do seu processo, você garante que está especificando uma ferramenta que não é apenas funcional, mas ideal para o seu trabalho.

Tabela Resumo:

| Especificação | Opções Padrão | Opções Personalizáveis |

|---|---|---|

| Diâmetro do Tubo | 50, 80, 100, 120 mm | Tamanhos estendidos |

| Comprimento da Zona Quente | 300, 600 mm | Até 900 mm ou mais |

| Temperatura Máxima | 1200°C, 1500°C, 1800°C | Faixas mais altas |

| Elementos de Aquecimento | Kanthal, SiC, MoSi2 | Materiais especializados |

| Zonas de Controle | Zona única | Multi-zona (2-3 zonas) |

| Atmosfera | Ar | Vácuo, gás inerte, mistura de gás |

| Programação | Básica | Avançada com registro de dados |

Pronto para otimizar seu processamento térmico? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos personalizar um forno tubular para aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas