Instalações de simulação de oxidação em forno tubular fornecem um método controlado e confiável para avaliar a durabilidade em alta temperatura, mantendo taxas de fluxo de gás estáveis e composições químicas específicas por longos períodos, muitas vezes até 1000 horas. Essa precisão permite que os pesquisadores reproduzam e analisem com precisão os complexos comportamentos de degradação de materiais que ocorrem durante o serviço real de longo prazo.

Ao manter a estabilidade ambiental por longos períodos, essas instalações revelam mecanismos críticos de falha — como descamação de escamas de óxido e depleção de cromo — que muitas vezes são indetectáveis em experimentos mais curtos ou menos controlados.

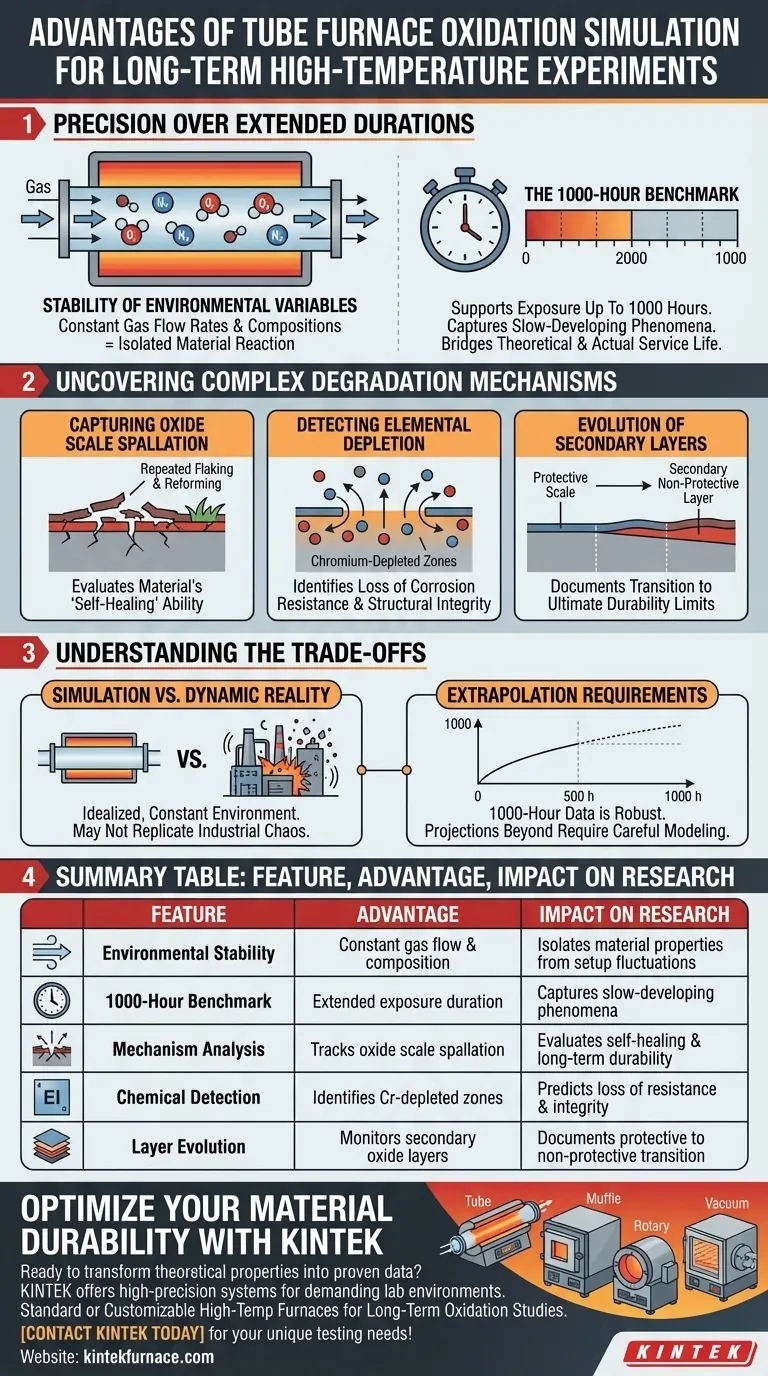

Precisão em Longos Períodos

Estabilidade das Variáveis Ambientais

A principal vantagem de uma instalação de forno tubular é o controle rigoroso do ambiente de teste.

Ao manter taxas de fluxo e composições de gás estáveis, a instalação garante que as condições de teste permaneçam constantes. Isso isola a reação do material ao ambiente, garantindo que a degradação observada se deva às propriedades do material e não a flutuações na configuração do teste.

O Marco de 1000 Horas

A degradação do material é frequentemente cumulativa e não linear.

Essas instalações suportam testes de exposição por durações de até 1000 horas. Esse prazo estendido é crucial para observar fenômenos de desenvolvimento lento que testes de curto prazo inevitavelmente perderão. Ele preenche a lacuna entre a resistência teórica e o desempenho real da vida útil.

Desvendando Mecanismos Complexos de Degradação

Capturando a Descamação de Escamas de Óxido

Em aplicações do mundo real, as camadas protetoras de óxido não permanecem estáticas; elas crescem, estressam e quebram.

Simulações em forno tubular permitem a observação da descamação repetida de escamas de óxido. Isso imita o ciclo em que as camadas protetoras se desprendem e se reformam, fornecendo dados sobre a capacidade do material de "curar" a si mesmo ao longo do tempo ou se sofrerá ataque acelerado.

Detectando Depleção Elementar

Ambientes de alta temperatura frequentemente causam a migração ou evaporação de elementos de liga vitais.

Simulações de longo prazo facilitam a formação e detecção de zonas com depleção de cromo. Identificar essas zonas é essencial, pois a perda de cromo reduz significativamente a resistência à corrosão e a integridade estrutural de um material.

Evolução de Camadas Secundárias

A química da superfície de um material muda significativamente à medida que envelhece.

Essas instalações capturam a evolução de camadas de óxido secundárias não protetoras. Documentar a transição de uma escama protetora para uma não protetora fornece uma avaliação abrangente dos limites de durabilidade final do material.

Compreendendo os Compromissos

Simulação vs. Realidade Dinâmica

Embora a estabilidade do fluxo de gás seja uma vantagem para a reprodutibilidade científica, é também uma limitação.

Um forno tubular cria um ambiente idealizado e constante. Ele pode não replicar totalmente as flutuações caóticas, vibrações mecânicas ou erosão por partículas presentes em operações industriais dinâmicas.

Requisitos de Extrapolação

Testes por 1000 horas fornecem um conjunto de dados robusto, mas não é infinito.

Para componentes destinados a durar dezenas de milhares de horas, os pesquisadores ainda precisam confiar na extrapolação. Os dados coletados são altamente precisos para o período de teste, mas projetar além da marca de 1000 horas requer modelagem cuidadosa.

Fazendo a Escolha Certa para Seu Objetivo

Ao decidir se uma simulação em forno tubular é apropriada para seus testes de materiais, considere suas necessidades analíticas específicas:

- Se seu foco principal é a análise de mecanismos de falha: Use essas instalações para isolar e identificar causas específicas de degradação, como depleção de cromo ou descamação, em um ambiente sem ruído.

- Se seu foco principal é a modelagem da vida útil de serviço: Utilize os dados de estabilidade de 1000 horas para validar modelos preditivos sobre a formação de camadas de óxido secundárias.

Em última análise, essas instalações oferecem a estabilidade e a duração necessárias para transformar propriedades teóricas de materiais em dados de durabilidade comprovados.

Tabela Resumo:

| Recurso | Vantagem | Impacto na Pesquisa |

|---|---|---|

| Estabilidade Ambiental | Fluxo e composição de gás constantes | Isola propriedades do material de flutuações de configuração |

| Marco de 1000 Horas | Duração de exposição estendida | Captura fenômenos de desenvolvimento lento perdidos em testes curtos |

| Análise de Mecanismo | Rastreia descamação de escamas de óxido | Avalia capacidade de autocura e durabilidade a longo prazo |

| Detecção Química | Identifica zonas com depleção de cromo | Prevê perda de resistência à corrosão e integridade |

| Evolução de Camadas | Monitora camadas de óxido secundárias | Documenta a transição de escamas protetoras para não protetoras |

Otimize a Durabilidade do Seu Material com a KINTEK

Pronto para transformar propriedades teóricas de materiais em dados de durabilidade comprovados? Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alta precisão de fornos tubulares, mufla, rotativos, a vácuo e CVD projetados para os ambientes de laboratório mais exigentes. Se você precisa de uma configuração padrão ou de um forno de alta temperatura totalmente personalizável para estudos de oxidação de longo prazo, nossas soluções fornecem a estabilidade e o controle que sua pesquisa exige.

Dê o próximo passo em sua análise de alta temperatura — Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de teste!

Guia Visual

Referências

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a diferença entre um forno de tubo de alumina e um forno de tubo de quartzo? Escolha o Forno de Tubo Certo para o Seu Laboratório

- Que tipos de materiais de tubo estão disponíveis para fornos tubulares e quais são seus limites de temperatura? Escolha o Material Certo para o Seu Laboratório

- O que é um forno tubular de laboratório e como é concebido?Aquecimento de precisão para a investigação e a indústria

- Qual o papel de um forno tubular de alta temperatura no pós-tratamento de amostras de Ir-TiO2? Domínio da Pureza do Material

- Quais são os principais benefícios de usar um forno tubular? Obtenha Controle Preciso de Temperatura e Atmosfera

- Quais materiais são usados para a câmara de tubo em fornos tubulares? Escolha o Tubo Certo para as Necessidades de Alta Temperatura do Seu Laboratório

- Quais são alguns exemplos de modelos de fornos tubulares e suas aplicações ideais? Encontre a Combinação Perfeita para Processamento Térmico Preciso

- Qual é a função de um forno tubular de laboratório na forjaria da liga Ti-5Al-4W-2Fe? Aumentar a Termoplasticidade e a Pureza