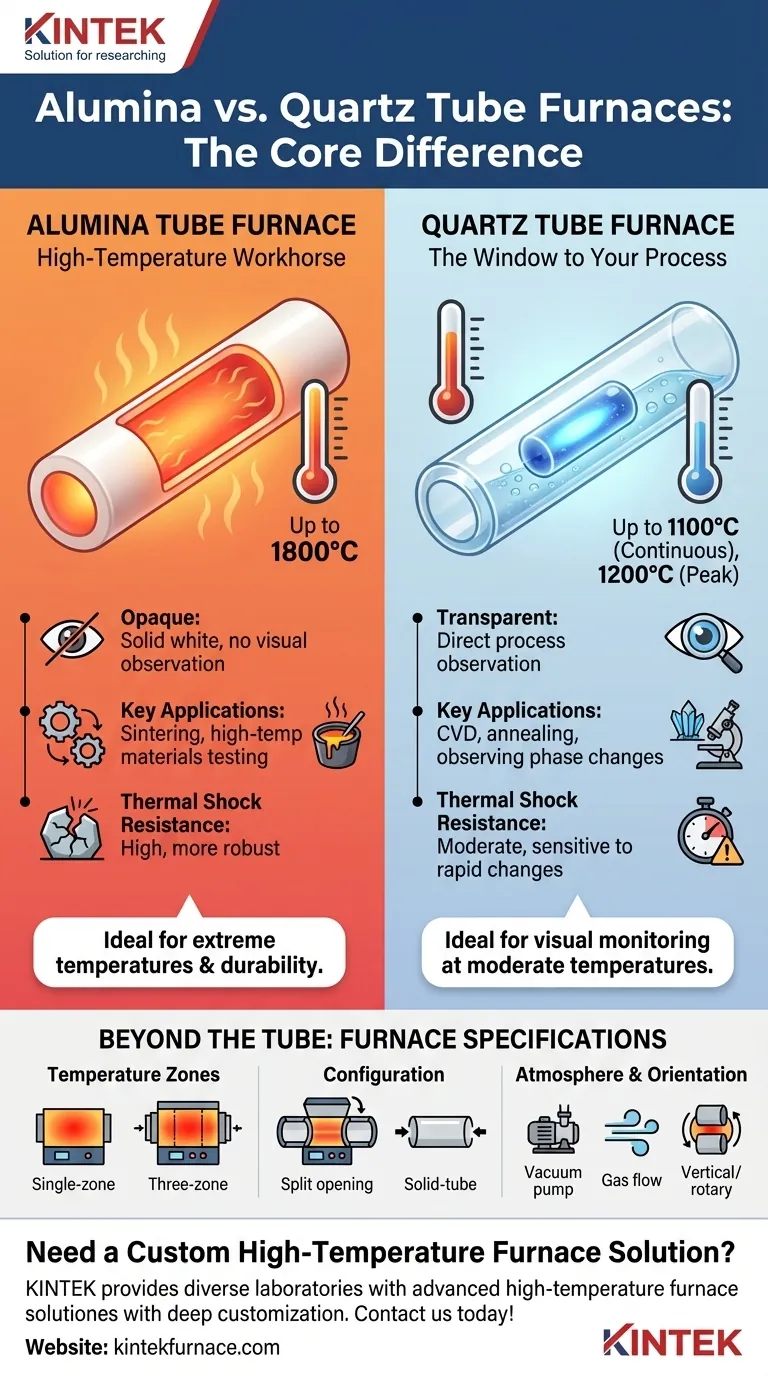

A diferença fundamental entre um forno de tubo de alumina e um forno de tubo de quartzo reside no material do tubo de trabalho, que dita sua temperatura máxima de operação, resistência química e se você pode observar visualmente a amostra durante o processamento. Tubos de alumina são cerâmicas opacas capazes de atingir temperaturas muito altas, enquanto tubos de quartzo são vidros transparentes ideais para aplicações de temperatura mais baixa onde a observação direta é crítica.

A decisão não é sobre qual material é "melhor", mas qual é o correto para suas necessidades térmicas e de observação específicas. A alumina prioriza a estabilidade de alta temperatura acima de tudo, enquanto o quartzo prioriza o acesso visual direto em temperaturas mais moderadas.

A Decisão Central: Alumina vs. Quartzo

No coração de qualquer forno de tubo está a câmara cilíndrica onde ocorre o aquecimento. O material deste tubo é o fator mais importante que define as capacidades do forno.

Tubos de Alumina: O Cavalo de Batalha de Alta Temperatura

Tubos de alumina são feitos de uma cerâmica de alta pureza, óxido de alumínio (Al₂O₃). Eles são completamente opacos, aparecendo como um material branco sólido.

Sua principal vantagem é uma temperatura máxima de operação extremamente alta. Dependendo da pureza, os tubos de alumina podem ser usados em fornos que atingem 1600°C ou até 1800°C.

Isso os torna essenciais para processos como sinterização de cerâmicas avançadas, crescimento de certos cristais e testes de materiais em alta temperatura. Eles também são altamente resistentes à corrosão química.

Tubos de Quartzo: A Janela para o Seu Processo

Tubos de quartzo são feitos de vidro de sílica fundida de alta pureza. Sua característica definidora é a transparência óptica.

Isso permite que você observe diretamente o material dentro do forno durante um ciclo térmico, o que é inestimável para processos como deposição química de vapor (CVD), observação de mudanças de fase ou recozimento de wafers semicondutores.

A desvantagem dessa transparência é uma temperatura máxima mais baixa. Os tubos de quartzo geralmente têm um limite de uso contínuo em torno de 1100°C e um pico de curto prazo de 1200°C. Acima disso, o material amolecerá (devitrificará) e poderá falhar.

Compreendendo as Trocas Críticas

A escolha entre esses materiais envolve um conjunto claro de trocas de engenharia. Entendê-las mal pode levar a experimentos fracassados ou equipamentos danificados.

Temperatura vs. Observação

Esta é a troca mais direta. Se o seu processo exigir temperaturas significativamente acima de 1200°C, a alumina é sua única escolha viável.

Se você precisa absolutamente ver sua amostra durante o processo, e a temperatura permanecer abaixo de 1100°C, o quartzo é a escolha padrão e correta.

Choque Térmico e Durabilidade

A alumina é geralmente mais robusta e pode suportar melhor as mudanças rápidas de temperatura (choque térmico). Sua natureza cerâmica resistente a torna fisicamente durável.

O quartzo é mais sensível ao choque térmico. Aquecer ou resfriar o tubo muito rapidamente pode fazer com que ele rache. Isso requer uma programação mais cuidadosa das taxas de aquecimento e resfriamento.

Custo e Pureza

Alumina e quartzo de alta pureza podem ser caros, mas o custo é frequentemente ditado mais pelas dimensões e grau de pureza do tubo do que pelo material base em si. Sempre verifique se a pureza do tubo é suficiente para evitar a contaminação da sua amostra.

Além do Tubo: Especificações Chave do Forno

O material do tubo é apenas uma parte do quebra-cabeça. Para selecionar o forno certo, você também deve considerar seu design geral e recursos.

Zonas de Temperatura e Uniformidade

Um forno de zona única possui um conjunto de elementos de aquecimento, criando uma zona quente no centro que se afunila em direção às extremidades.

Um forno de três zonas possui aquecedores de tampa final e central independentes. Este design fornece uma uniformidade de temperatura muito superior ao longo de todo o comprimento aquecido, o que é crítico para processar amostras maiores ou quando a precisão é primordial.

Configuração do Forno: Tubo Dividido vs. Sólido

Um forno de tubo sólido é um cilindro contínuo que você carrega inserindo a amostra por uma extremidade.

Um forno de tubo dividido é articulado, permitindo que todo o forno se abra como uma concha. Isso proporciona um acesso muito mais fácil ao tubo de trabalho para colocar amostras ou integrar configurações experimentais complexas.

Orientação e Controle de Atmosfera

Os fornos podem ser orientados horizontalmente, verticalmente ou projetados para girar. Fornos rotativos são usados para misturar pós ou revestimentos enquanto são aquecidos.

Além disso, um recurso crítico é o controle de atmosfera. A maioria dos fornos de tubo pode ser selada e conectada a bombas de vácuo e linhas de gás, permitindo o processamento em vácuo ou sob uma atmosfera de gás específica e controlada.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno correto requer uma compreensão clara de seus objetivos de processo.

- Se o seu foco principal for atingir temperaturas acima de 1200°C (por exemplo, sinterização de cerâmicas, fusão de metais): A alumina é a escolha necessária devido à sua estabilidade térmica superior.

- Se o seu foco principal for monitorar visualmente um processo (por exemplo, deposição química de vapor, observação de mudanças de material): O quartzo é a escolha ideal, desde que seu processo permaneça abaixo de seu limite de temperatura.

- Se o seu foco principal for alcançar uniformidade de temperatura perfeita em uma amostra grande: Um forno de três zonas, independentemente do material do tubo, fornecerá os resultados mais precisos.

- Se o seu foco principal for o carregamento fácil da amostra ou o uso de aparelhos complexos: Um forno de tubo dividido oferece acessibilidade significativamente melhor do que um design de tubo sólido.

A escolha do forno certo começa com o material do tubo, mas é completada pela adequação do design geral do forno aos seus requisitos específicos de processo.

Tabela de Resumo:

| Característica | Forno de Tubo de Alumina | Forno de Tubo de Quartzo |

|---|---|---|

| Temperatura Máxima de Operação | Até 1800°C | Até 1100°C (contínuo) |

| Transparência | Opaco | Transparente |

| Aplicações Principais | Sinterização de cerâmicas, testes de alta temperatura | CVD, recozimento, observação visual |

| Resistência ao Choque Térmico | Alta | Moderada |

Precisa de uma Solução de Forno Personalizada de Alta Temperatura? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as principais aplicações dos fornos tubulares? Desbloqueie a Precisão no Processamento de Alta Temperatura

- Como fornos tubulares e válvulas de isolamento simulam experimentos TCOP? Configuração especializada para bombas de oxigênio termoquímicas

- Qual papel protetor um ambiente de hidrogênio úmido (Ar/H2) desempenha em um forno tubular para testes de estabilidade de filmes finos?

- Qual é a função principal de um forno tubular de alta temperatura em experimentos com sais fundidos de NaF–Na3AlF6? Saiba mais!

- Quais são as capacidades máximas de temperatura para cada zona em um forno tubular de três zonas dividido? Explore as Faixas Chave e o Controle

- Como um Forno de Tubo de Queda (DTF) contribui para a avaliação da combustão de agentes redutores? Otimizar o Desempenho do Forno

- Como um forno tubular horizontal garante a segurança e a precisão experimental durante a desidrogenação térmica do Ca(AlH4)2?

- Por que um sistema de fornecimento de argônio de alta pureza e um medidor de fluxo são integrados a um forno tubular? Otimizar a Qualidade da Pirólise