Em sua essência, os fornos tubulares são os motores indispensáveis para criar e refinar os materiais de alto desempenho que impulsionam a indústria de novas energias. Eles são usados para o processamento térmico crítico de componentes de baterias de íon-lítio de próxima geração, aprimorando a eficiência de células solares e desenvolvendo materiais para células de combustível e armazenamento de hidrogênio. Sua função é fornecer um ambiente de alta temperatura extremamente preciso e controlável, o que é inegociável para alcançar as propriedades específicas do material exigidas para aplicações avançadas de energia.

O verdadeiro valor de um forno tubular não reside apenas em sua capacidade de gerar calor elevado, mas em sua capacidade de criar um ambiente rigidamente controlado e isolado. Essa precisão é o que permite que pesquisadores e fabricantes transformem matérias-primas nos componentes fundamentais da tecnologia energética moderna.

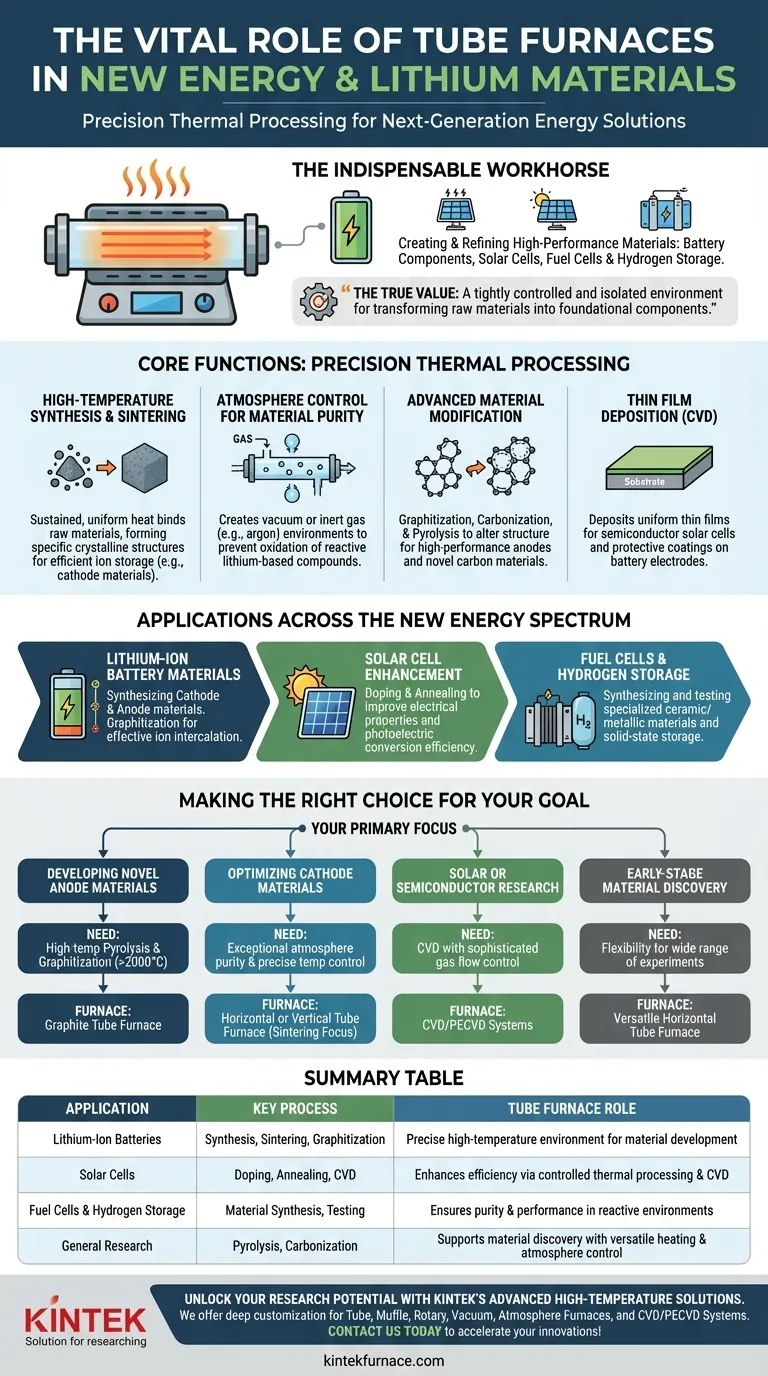

A Função Central: Processamento Térmico de Precisão

O papel de um forno tubular vai muito além do simples aquecimento. É um instrumento de transformação, permitindo mudanças químicas e físicas específicas que são impossíveis de alcançar em condições normais.

Síntese e Sinterização em Alta Temperatura

Muitos materiais avançados, particularmente os materiais de cátodo em baterias de íon-lítio, são criados por meio de reações em estado sólido.

Um forno tubular fornece as altas temperaturas sustentadas e uniformes necessárias para sinterizar matérias-primas em pó, ligando-as e formando a estrutura cristalina específica exigida para o armazenamento e transferência eficientes de íons.

Controle de Atmosfera para Pureza do Material

Muitos materiais usados em novas energias, especialmente compostos à base de lítio, são altamente reativos com oxigênio e umidade em altas temperaturas.

Os fornos tubulares se destacam na criação de uma atmosfera controlada, seja um vácuo para remover contaminantes ou um gás inerte (como argônio) para prevenir a oxidação. Isso garante que o material final seja puro e possua as propriedades eletroquímicas desejadas.

Modificação Avançada de Materiais

Os fornos tubulares são usados para processos especializados que alteram fundamentalmente a estrutura de um material.

A grafitação e a carbonização são processos-chave para a produção de materiais de ânodo à base de carbono de alto desempenho. A pirólise, a decomposição térmica de materiais na ausência de oxigênio, é usada na pesquisa de biomassa para energia e para a criação de novas estruturas de carbono.

Deposição de Filmes Finos (CVD)

A Deposição Química a Vapor (CVD) é um processo onde um forno é usado para depositar um filme fino e uniforme de material em um substrato.

Essa técnica é crucial na indústria de semicondutores para a fabricação de células solares e está sendo explorada para criar revestimentos protetores em eletrodos de bateria para melhorar sua vida útil e desempenho.

Aplicações em Todo o Espectro de Novas Energias

Embora proeminente no desenvolvimento de baterias, o papel dos fornos tubulares abrange toda a paisagem de novas energias, desde a geração até o armazenamento.

Materiais para Baterias de Íon-Lítio

Esta é a aplicação mais significativa. Fornos são usados para sintetizar tanto materiais de cátodo (como NMC ou LFP) quanto materiais de ânodo. A grafitação do carbono para ânodos é um processo clássico de forno de alta temperatura projetado para criar uma estrutura que pode intercalar íons de lítio de forma eficaz.

Aprimoramento de Células Solares

Na produção de células solares à base de silício, os fornos tubulares são usados para etapas críticas como dopagem e recozimento. Esses processos de aquecimento controlado introduzem impurezas para alterar as propriedades elétricas do silício e reparar danos à rede cristalina, melhorando diretamente a eficiência de conversão fotoelétrica da célula.

Células de Combustível e Armazenamento de Hidrogênio

O desenvolvimento de células de combustível depende de materiais especializados para eletrólitos e eletrodos. Os fornos tubulares fornecem o ambiente controlado necessário para sintetizar e testar esses novos materiais cerâmicos e metálicos, bem como materiais sendo pesquisados para armazenamento de hidrogênio em estado sólido.

Compreendendo os Trade-offs e Variações

Nem todos os fornos tubulares são iguais. O design específico é ditado pelo processo que precisa realizar, destacando a importância de escolher a ferramenta certa para o trabalho.

Tipos Especializados de Forno

Um forno tubular horizontal é um padrão versátil para recozimento e sinterização de uso geral. Um forno tubular vertical é melhor para processos como CVD ou quando as amostras não devem tocar as paredes do tubo. Um forno tubular de grafite é especificamente projetado para atingir as temperaturas ultra-altas exigidas para a grafitação.

O Desafio da Escala

Um forno usado para pesquisa fundamental em laboratório é vastamente diferente de um usado na produção industrial. A escalada de um processo de gramas para quilogramas ou toneladas requer a superação de desafios de engenharia significativos relacionados à manutenção da uniformidade da temperatura e do controle da atmosfera em um volume muito maior.

O Custo da Precisão

Um desempenho superior tem um custo. Um forno simples para tratamento térmico básico é relativamente barato. No entanto, um sistema capaz de atingir temperaturas muito altas (>1500°C), manter um alto vácuo e permitir o controle preciso do fluxo de múltiplos gases é um equipamento complexo e significativamente mais caro.

Fazendo a Escolha Certa para Seu Objetivo

Sua aplicação dita o tipo de processamento térmico necessário. Compreender seu objetivo principal é fundamental para alavancar a tecnologia certa.

- Se seu foco principal é desenvolver novos materiais de ânodo: Você precisa de um forno capaz de pirólise e grafitação em alta temperatura, muitas vezes excedendo 2000°C.

- Se seu foco principal é otimizar materiais de cátodo: Você precisa de um forno com pureza de atmosfera excepcional e controle preciso de temperatura para reações de sinterização em estado sólido.

- Se seu foco principal é pesquisa solar ou de semicondutores: Sua prioridade deve ser um sistema de forno configurado para Deposição Química a Vapor (CVD) com controle sofisticado de fluxo de gás.

- Se seu foco principal é a descoberta de materiais em estágio inicial: Um forno tubular horizontal versátil com bom controle de temperatura e atmosfera oferece a flexibilidade para uma ampla gama de experimentos.

Dominar o processamento térmico controlado é fundamental para inventar os materiais que definirão o futuro da energia.

Tabela Resumo:

| Aplicação | Processo Chave | Papel do Forno Tubular |

|---|---|---|

| Baterias de Íon-Lítio | Síntese, Sinterização, Grafitação | Fornece ambiente preciso de alta temperatura para o desenvolvimento de materiais de cátodo/ânodo |

| Células Solares | Dopagem, Recozimento, CVD | Aumenta a eficiência através de processamento térmico controlado e deposição de filmes finos |

| Células de Combustível e Armazenamento de Hidrogênio | Síntese de Materiais, Testes | Garante pureza e desempenho em ambientes reativos |

| Pesquisa Geral | Pirólise, Carbonização | Suporta a descoberta de materiais com aquecimento versátil e controle de atmosfera |

Desbloqueie todo o potencial de sua pesquisa em novas energias e materiais de lítio com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender com precisão às suas necessidades experimentais únicas, seja para escalar a produção ou otimizar a precisão. Entre em contato hoje para discutir como nossas soluções personalizadas podem acelerar suas inovações em tecnologia de baterias, energia solar e além!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão