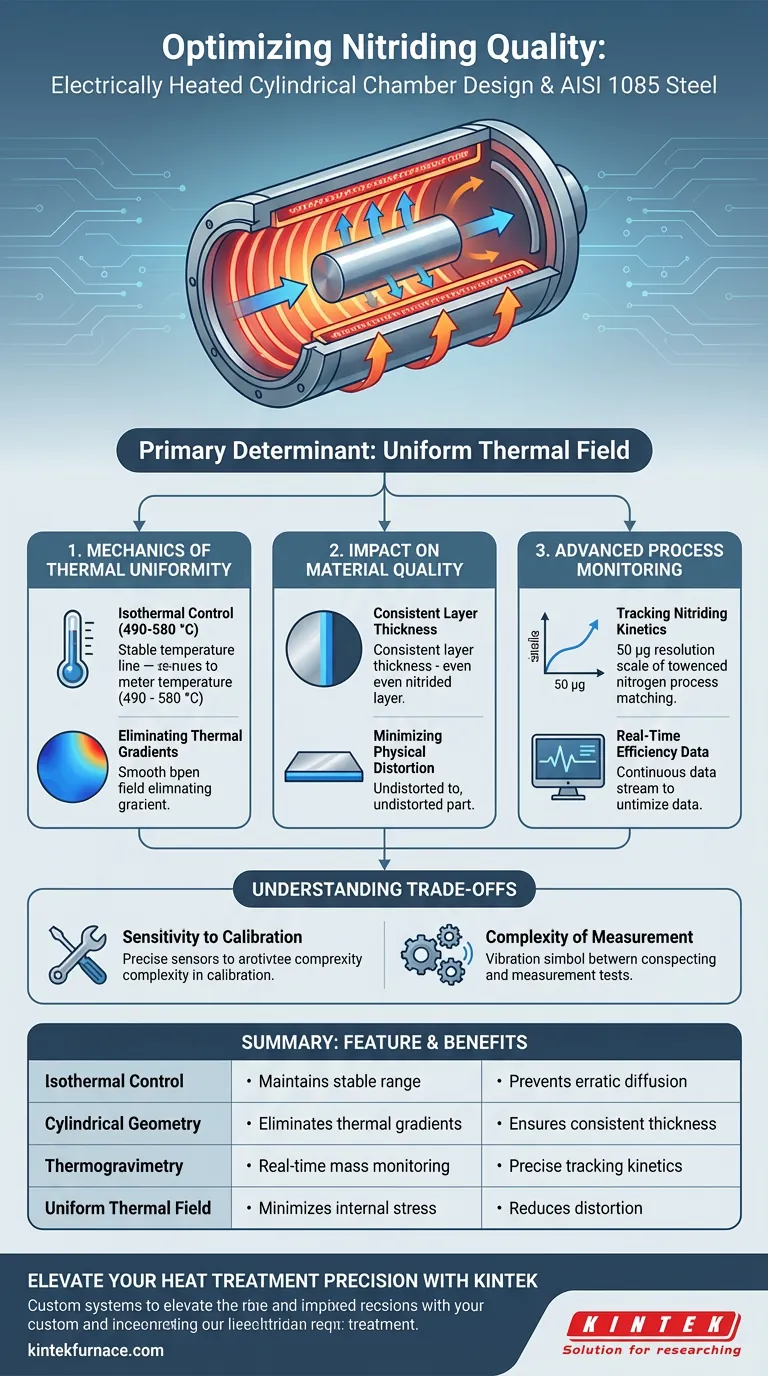

O design de uma câmara de reação cilíndrica aquecida eletricamente é o principal determinante da consistência do endurecimento superficial. Ao utilizar um sistema preciso de controle de temperatura, a câmara cria um campo térmico altamente uniforme que é essencial para o tratamento de aço AISI 1085. Essa estabilidade térmica garante que a difusão de nitrogênio ocorra a uma taxa constante em toda a superfície, evitando distorções físicas e garantindo uma camada endurecida uniforme.

Principal Conclusão A qualidade da nitretação depende fortemente da capacidade da câmara de manter condições isotérmicas rigorosas entre 490 e 580 °C. Sem essa precisão geométrica e térmica, a difusão de nitrogênio torna-se errática, levando a uma espessura de camada desigual e a deformações estruturais.

A Mecânica da Uniformidade Térmica

Estabelecendo o Controle Isotérmico

O papel fundamental do design da câmara cilíndrica é manter uma faixa de temperatura específica, tipicamente entre 490 e 580 °C para aço AISI 1085.

A nitretação confiável requer que este ambiente seja isotérmico. Os elementos de aquecimento elétrico são dispostos para garantir que toda a zona de reação permaneça na temperatura desejada sem flutuações.

Eliminando Gradientes Térmicos

Em uma câmara cilíndrica bem projetada, o campo térmico envolve a amostra de aço uniformemente.

Isso elimina "pontos frios" ou "pontos quentes" na superfície do aço. Tais gradientes são a principal causa de resultados inconsistentes de tratamento em equipamentos menos sofisticados.

Impacto na Qualidade do Material

Espessura de Camada Consistente

A taxa na qual os átomos de nitrogênio se difundem no aço é governada pela temperatura.

Como a câmara garante que a temperatura seja idêntica em todos os pontos da amostra, a taxa de difusão torna-se uniforme. Isso resulta em uma camada de nitretação endurecida que tem espessura consistente em toda a geometria complexa da peça.

Minimizando a Distorção Física

O aquecimento desigual cria tensões internas na rede do aço.

Ao priorizar um campo térmico uniforme, o design da câmara minimiza essas tensões. Isso resulta em um componente acabado que retém suas dimensões originais com distorção ou deformação mínima.

Monitoramento Avançado do Processo

Rastreando a Cinética da Nitretação

Câmaras de reação sofisticadas são frequentemente integradas com sistemas de medição termogravimétrica de alta precisão.

Esses sistemas são capazes de detectar mudanças de massa com uma resolução de 50 µg. Isso permite a observação precisa da cinética da reação durante o tratamento térmico real.

Dados de Eficiência em Tempo Real

O design permite o registro contínuo do aumento de massa à medida que os átomos de nitrogênio se difundem no aço.

Isso fornece aos operadores dados em tempo real sobre o padrão de crescimento da camada de nitretação e a eficiência geral da reação, tudo sem interromper o processo experimental.

Compreendendo os Compromissos

Sensibilidade à Calibração

Alcançar um "campo térmico extremamente uniforme" requer calibração rigorosa do sensor.

Se o sistema de controle de temperatura desviar mesmo ligeiramente, as condições isotérmicas podem ser comprometidas. Isso torna a manutenção e a calibração regulares críticas para manter a qualidade.

Complexidade da Medição

A integração de medição de massa de alta resolução (50 µg) aumenta a complexidade do equipamento.

Embora valioso para pesquisa e controle de qualidade preciso, esse recurso adiciona uma camada de sensibilidade operacional. Requer um ambiente estável e livre de vibrações externas que possam distorcer as medições de peso sensíveis.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade do seu tratamento de nitretação, alinhe a escolha do seu equipamento com seus objetivos específicos:

- Se seu foco principal é Estabilidade Dimensional: Priorize uma câmara com um campo térmico isotérmico comprovado para minimizar a distorção e garantir espessura uniforme da camada.

- Se seu foco principal é Pesquisa de Processo: Priorize um reator com capacidades termogravimétricas de alta resolução para monitorar a cinética de difusão e a eficiência da reação em tempo real.

A sinergia entre a geometria cilíndrica e o aquecimento elétrico preciso é a base para uma nitretação reprodutível e de alta qualidade.

Tabela Resumo:

| Recurso | Impacto na Qualidade da Nitretação | Benefício para Aço AISI 1085 |

|---|---|---|

| Controle Isotérmico | Mantém a faixa estável de 490–580 °C | Previne a difusão errática de nitrogênio |

| Geometria Cilíndrica | Elimina gradientes térmicos/pontos quentes | Garante espessura consistente da camada endurecida |

| Termogravimetria | Monitoramento de mudança de massa em tempo real (50 µg) | Rastreamento preciso da cinética de nitretação |

| Campo Térmico Uniforme | Minimiza a tensão interna da rede | Reduz distorção física e deformação |

Eleve a Precisão do Seu Tratamento Térmico com KINTEK

A consistência na nitretação é tão confiável quanto o seu ambiente térmico. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para atender aos seus requisitos metalúrgicos exclusivos. Se você está processando aço AISI 1085 ou desenvolvendo novos revestimentos de materiais, nossos fornos de alta temperatura de laboratório fornecem a estabilidade isotérmica e o monitoramento em tempo real necessários para resultados superiores.

Pronto para otimizar seu campo térmico? Entre em contato com nossos especialistas hoje para discutir sua solução de forno personalizada.

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Quais características tecnológicas aprimoram a eficiência dos fornos a vácuo? Aumente o Desempenho com Controle Avançado e Economia de Energia

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais