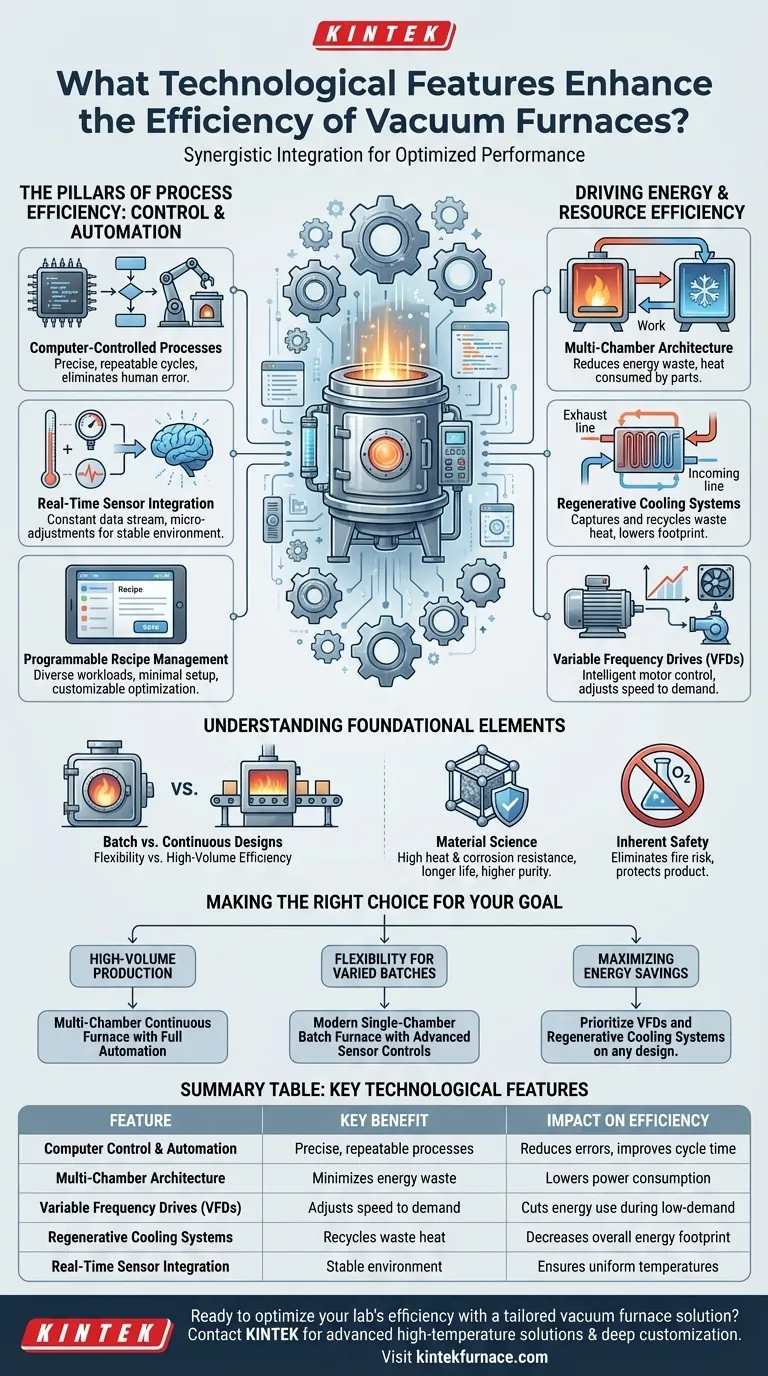

No cerne do tratamento moderno de materiais, a eficiência de um forno a vácuo não é determinada por um único componente, mas por uma integração sinérgica de tecnologias chave. Os aprimoramentos mais significativos vêm de sistemas avançados de controle por computador para automação de processos, gerenciamento térmico inovador, como projetos de múltiplas câmaras e resfriamento regenerativo, e otimizações de hardware, como inversores de frequência (VFDs). Esses recursos trabalham em conjunto para melhorar o consumo de energia, a velocidade do processo e a qualidade do produto.

A verdadeira eficiência do forno vai além da simples redução de custos de energia. É uma medida da repetibilidade do processo, do tempo de ciclo e da qualidade da produção, tudo isso é alcançado pela combinação inteligente de controle digital preciso com engenharia mecânica e térmica sofisticada.

Os Pilares da Eficiência do Processo: Controle e Automação

O maior salto na eficiência do forno foi a transição da supervisão manual para o controle de processo totalmente automatizado. Isso garante que cada ciclo seja preciso e repetível.

Processos Controlados por Computador

Os fornos a vácuo modernos operam com integração eletromecânica, onde o software dita todo o ciclo de tratamento. Os operadores carregam receitas pré-programadas adaptadas a materiais e geometrias de peças específicas, eliminando ajustes manuais e erros humanos.

Esse nível de controle permite uma precisão extrema, garantindo que a temperatura, os níveis de vácuo e o fluxo de gás adiram aos parâmetros exatos necessários para um resultado perfeito, todas as vezes.

Integração de Sensores em Tempo Real

A automação é tão boa quanto os dados que recebe. Os fornos são equipados com um conjunto de sensores, incluindo termopares para temperatura, transdutores de pressão e medidores de fluxo de gás.

Esses sensores fornecem um fluxo constante de dados em tempo real para o controlador central, que pode fazer microajustes para manter um ambiente perfeitamente estável. Isso é fundamental para alcançar temperaturas uniformes, que podem variar de 800°C a mais de 3.000°C.

Gerenciamento Programável de Receitas

A capacidade de programar, salvar e recuperar receitas exclusivas é um pilar da eficiência operacional. Isso permite que um único forno lide com diversas cargas de trabalho com tempo de configuração mínimo.

Recursos como taxas de resfriamento programáveis e a capacidade de variar o tipo e a pressão do gás dão aos engenheiros um alto grau de personalização para otimizar as propriedades metalúrgicas do produto final.

Impulsionando a Eficiência de Energia e Recursos

Além do controle do processo, escolhas específicas de hardware e design visam diretamente a redução do consumo de energia e recursos.

Arquitetura de Múltiplas Câmaras

Nos fornos de lote de câmara única tradicionais, toda a câmara deve ser aquecida e resfriada para cada carga. Os projetos de múltiplas câmaras reduzem drasticamente esse desperdício.

Ao mover a peça de trabalho entre câmaras de aquecimento e resfriamento separadas, o calor é consumido quase exclusivamente pelas próprias peças. Isso minimiza a energia necessária para reaquecer a zona quente para o próximo ciclo e leva a um gerenciamento de carga elétrica mais consistente.

Sistemas de Resfriamento Regenerativo

Uma quantidade significativa de energia é perdida como calor durante a fase de resfriamento. Os sistemas regenerativos capturam esse calor residual, geralmente de gases de exaustão ou água de resfriamento, e o reciclam.

Essa energia reciclada pode ser usada para pré-aquecer o gás de entrada ou outros processos, reduzindo diretamente a pegada energética geral do forno.

Inversores de Frequência (VFDs)

Bombas de vácuo e ventiladores de resfriamento são grandes consumidores de eletricidade. Os VFDs são controladores de motor inteligentes que ajustam a velocidade desses componentes para corresponder às necessidades em tempo real do processo.

Em vez de operar continuamente com 100% de potência, uma bomba com um VFD aumentará ou diminuirá a velocidade conforme necessário, cortando drasticamente o consumo de energia durante as fases menos exigentes do ciclo.

Entendendo as Compensações e Elementos Fundamentais

Embora os recursos avançados sejam críticos, a eficiência também depende do projeto fundamental do forno e do contexto em que ele opera.

Projetos de Lote vs. Contínuos

A maioria dos fornos a vácuo são fornos de lote, onde uma carga estacionária passa por um ciclo completo e pré-programado. Este projeto oferece imensa flexibilidade para peças exclusivas ou variadas.

Fornos contínuos, muitas vezes com múltiplas câmaras, são projetados para produção de alto volume de peças uniformes. Eles oferecem eficiência energética superior para produção em massa, mas carecem da flexibilidade dos sistemas de lote.

A Importância da Ciência dos Materiais

A longevidade e a confiabilidade de um forno são formas de eficiência de longo prazo. Fornos construídos com materiais que oferecem alta resistência ao calor e à corrosão têm uma vida útil mais longa e exigem menos manutenção.

Essa construção também garante contaminação mínima do produto, pois os componentes internos não se degradam nem liberam subprodutos no ambiente de vácuo, resultando em resultados de maior pureza.

A Segurança Inerente de um Vácuo

Uma eficiência frequentemente negligenciada é a segurança. Ao operar em vácuo, a ausência de oxigênio elimina o risco de incêndio ou oxidação rápida que pode ocorrer em fornos atmosféricos. Isso cria um ambiente mais seguro para os operadores e protege o produto contra danos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno requer alinhar seus recursos tecnológicos com suas necessidades operacionais específicas.

- Se o seu foco principal for produção uniforme de alto volume: Um forno contínuo de múltiplas câmaras com automação totalmente integrada fornecerá o maior rendimento e eficiência energética.

- Se o seu foco principal for flexibilidade para lotes variados e menores: Um forno de lote de câmara única moderno equipado com controle avançado de sensores e gerenciamento de receitas oferece o melhor controle de processo.

- Se o seu foco principal for maximizar a economia de energia: Priorize recursos como VFDs em bombas e ventiladores e um sistema de resfriamento regenerativo, pois estes podem ser aplicados a projetos de lote e contínuos.

Compreender essas tecnologias chave permite que você olhe além do preço inicial e invista em um sistema que ofereça verdadeira eficiência por muitos anos.

Tabela Resumo:

| Característica | Benefício Principal | Impacto na Eficiência |

|---|---|---|

| Controle por Computador e Automação | Processos precisos e repetíveis | Reduz erros, melhora o tempo de ciclo e a qualidade |

| Arquitetura de Múltiplas Câmaras | Minimiza o desperdício de energia | Reduz o consumo de energia e os tempos de aquecimento/resfriamento |

| Inversores de Frequência (VFDs) | Ajusta a velocidade da bomba/ventilador à demanda | Corta o uso de energia durante fases de baixa demanda |

| Sistemas de Resfriamento Regenerativo | Recicla o calor residual | Diminui a pegada energética geral |

| Integração de Sensores em Tempo Real | Manutenção de ambiente estável | Garante temperaturas uniformes e alta pureza |

Pronto para otimizar a eficiência do seu laboratório com uma solução de forno a vácuo personalizada? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosféricos, Sistemas CVD/PECVD e muito mais. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, aprimorando a repetibilidade do processo, a economia de energia e a qualidade do produto. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos específicos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga