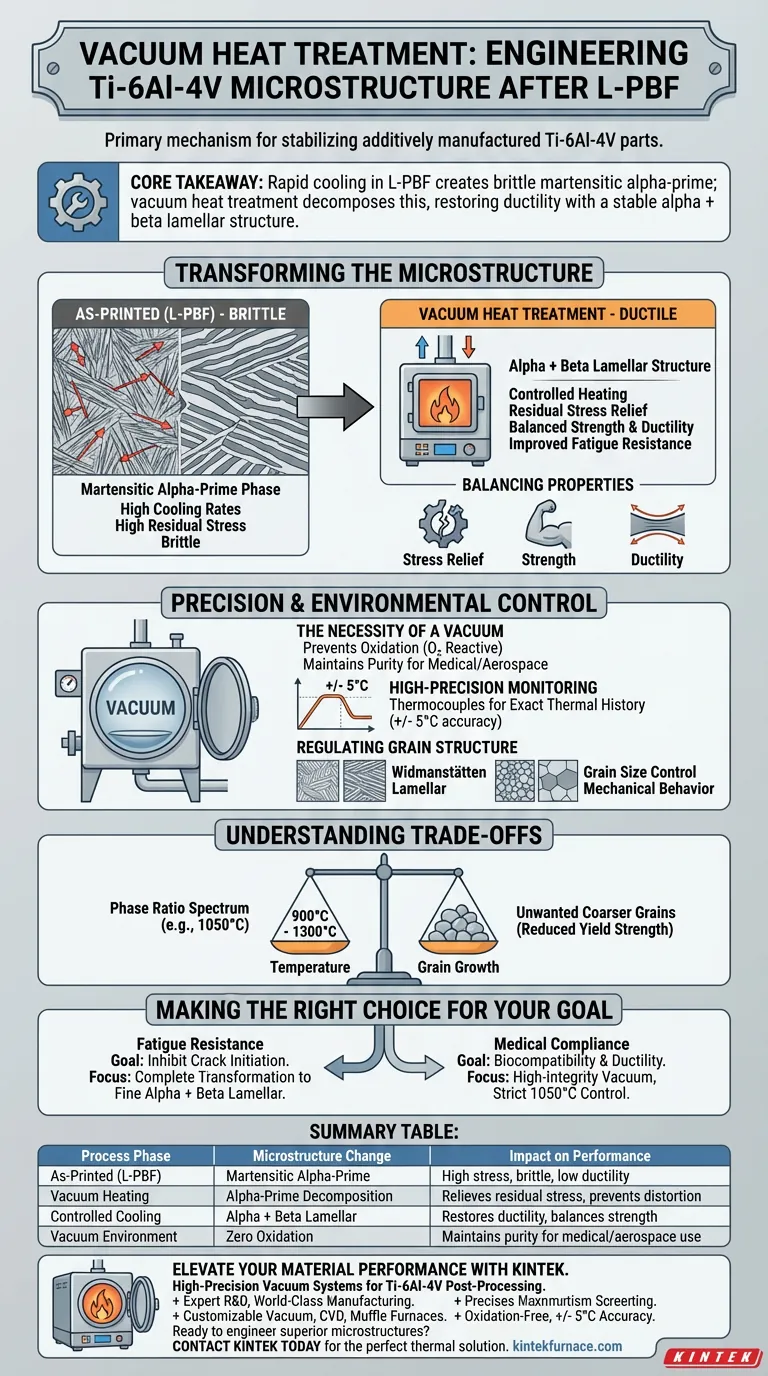

Um forno de tratamento térmico a vácuo é o principal mecanismo para estabilizar a microestrutura de peças de Ti-6Al-4V fabricadas aditivamente. Ele funciona submetendo o componente a ciclos de aquecimento controlados em um ambiente livre de oxidação, transformando efetivamente a fase martensítica alfa-prima frágil, como impressa, em uma estrutura lamelar alfa + beta estável e dúctil.

Ponto Principal O resfriamento rápido inerente à Fusão Seletiva a Laser em Leito de Pó (L-PBF) cria peças com tensões elevadas e frágeis; o tratamento térmico a vácuo é essencial para decompor essa microestrutura instável em uma fase alfa + beta balanceada, restaurando assim a ductilidade e melhorando a resistência à fadiga.

Transformando a Microestrutura

Eliminando a Fase Frágil

O processo L-PBF envolve taxas de resfriamento extremamente altas, que naturalmente resultam em uma fase martensítica alfa-prima frágil.

O papel principal do forno a vácuo é facilitar a decomposição dessa fase instável. Através do aquecimento controlado, a microestrutura se transforma em uma estrutura lamelar alfa + beta estável.

Aliviando Tensões Residuais

A natureza camada por camada da impressão 3D introduz tensões internas significativas.

Os ciclos de tratamento térmico eliminam efetivamente essas tensões residuais causadas pelo processo de fabricação. Isso evita distorção e falha prematura durante o uso.

Balanceando Propriedades Mecânicas

Otimizar a microestrutura não se trata apenas de remover a fragilidade, mas de ajustar o desempenho.

Ajustando as proporções e tamanhos dos componentes de fase, o processo equilibra resistência e ductilidade. Essa otimização estrutural melhora especificamente a resistência do material à iniciação de trincas por fadiga.

Controle de Precisão e Ambiental

A Necessidade de um Vácuo

Ligas de titânio são altamente reativas ao oxigênio em altas temperaturas.

Um ambiente de vácuo é crucial para prevenir a oxidação da liga de titânio durante o tratamento. Isso garante que o material permaneça puro e atenda a padrões rigorosos, como os exigidos para implantes médicos.

Regulando a Estrutura de Grãos

O perfil de temperatura específico influencia diretamente a morfologia final dos grãos.

O controle preciso determina a formação de estruturas específicas, como estruturas lamelares de Widmanstätten. Ele também regula o tamanho do grão, que dita o comportamento mecânico final da peça.

Monitoramento de Alta Precisão

Alcançar a microestrutura correta requer a adesão a uma curva de temperatura rigorosa.

Fornos avançados usam termopares em contato direto com o molde para alcançar precisão de até +/- 5°C. Isso garante que a peça seja exposta ao histórico térmico exato necessário para a transformação de fase desejada.

Entendendo os Compromissos

Temperatura vs. Crescimento de Grãos

Embora altas temperaturas sejam necessárias para a transformação de fase, elas devem ser cuidadosamente selecionadas (geralmente entre 900°C e 1300°C).

Temperaturas excessivas ou exposição prolongada podem levar ao crescimento indesejado de grãos. Grãos mais grosseiros podem reduzir a resistência ao escoamento, mesmo que a ductilidade melhore.

Complexidade das Proporções de Fase

A transição de alfa-prima para alfa + beta não é binária; é um espectro.

A temperatura precisa escolhida (por exemplo, 1.050°C) determina diretamente a proporção das fases alfa e beta. Um pequeno desvio nos parâmetros do processo pode resultar em uma proporção que não atende aos requisitos mecânicos específicos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de suas peças de Ti-6Al-4V, alinhe sua estratégia de tratamento térmico com os requisitos específicos de sua aplicação.

- Se o seu foco principal é Resistência à Fadiga: Priorize um ciclo que garanta a transformação completa da fase alfa-prima em uma estrutura lamelar fina alfa + beta para inibir a iniciação de trincas.

- Se o seu foco principal é Conformidade Médica: Certifique-se de que seu forno mantenha um vácuo de alta integridade para prevenir a oxidação e controle rigorosamente as temperaturas (cerca de 1.050°C) para atender aos padrões de biocompatibilidade e ductilidade.

Em última análise, o forno a vácuo não é apenas uma ferramenta de alívio de tensão, mas um instrumento de precisão para projetar a microestrutura fundamental do seu material.

Tabela Resumo:

| Fase do Processo | Mudança na Microestrutura | Impacto no Desempenho |

|---|---|---|

| Como Impresso (L-PBF) | Martensita Alfa-Prima | Alta tensão, frágil, baixa ductilidade |

| Aquecimento a Vácuo | Decomposição da Alfa-Prima | Alivia tensões residuais, previne distorção |

| Resfriamento Controlado | Lamelares Alfa + Beta | Restaura a ductilidade, equilibra a resistência |

| Ambiente a Vácuo | Zero Oxidação | Mantém a pureza para uso médico/aeroespacial |

Eleve o Desempenho do Seu Material com a KINTEK

Maximize a integridade mecânica de seus componentes de titânio impressos em 3D com os sistemas de vácuo de alta precisão da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos fornos a vácuo, CVD e mufla personalizáveis, projetados para atender às rigorosas demandas do pós-processamento de Ti-6Al-4V. Nossos sistemas garantem ambientes livres de oxidação e precisão de temperatura de +/- 5°C, entregando a transformação de fase exata que sua aplicação exige.

Pronto para projetar microestruturas superiores? Entre em contato com a KINTEK hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório.

Guia Visual

Referências

- Zongchen Li, Christian Affolter. High-Cycle Fatigue Performance of Laser Powder Bed Fusion Ti-6Al-4V Alloy with Inherent Internal Defects: A Critical Literature Review. DOI: 10.3390/met14090972

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que a destilação de magnésio usa uma bomba de dois estágios? Uma divisão estratégica do trabalho para eficiência.

- Quais são as principais aplicações dos fornos a vácuo de alta temperatura na síntese e preparação de materiais? Desbloqueie Pureza e Precisão

- Quais são as principais propriedades das uniões por brasagem a vácuo? Obter juntas fortes, limpas e herméticas

- Qual é a importância do equipamento de desgaseificação a vácuo na espumação de gel? Garanta a Integridade Estrutural em Biocerâmicas

- Quais são alguns tipos comuns de fornos a vácuo? Explore Seus Usos e Benefícios

- Por que o virar e refonder repetidamente é necessário na fusão a arco a vácuo? Garantir a homogeneidade química das HEAs

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Que tipos de atmosferas podem ser utilizadas em fornos de tratamento térmico a vácuo? Otimize as Propriedades do Seu Material