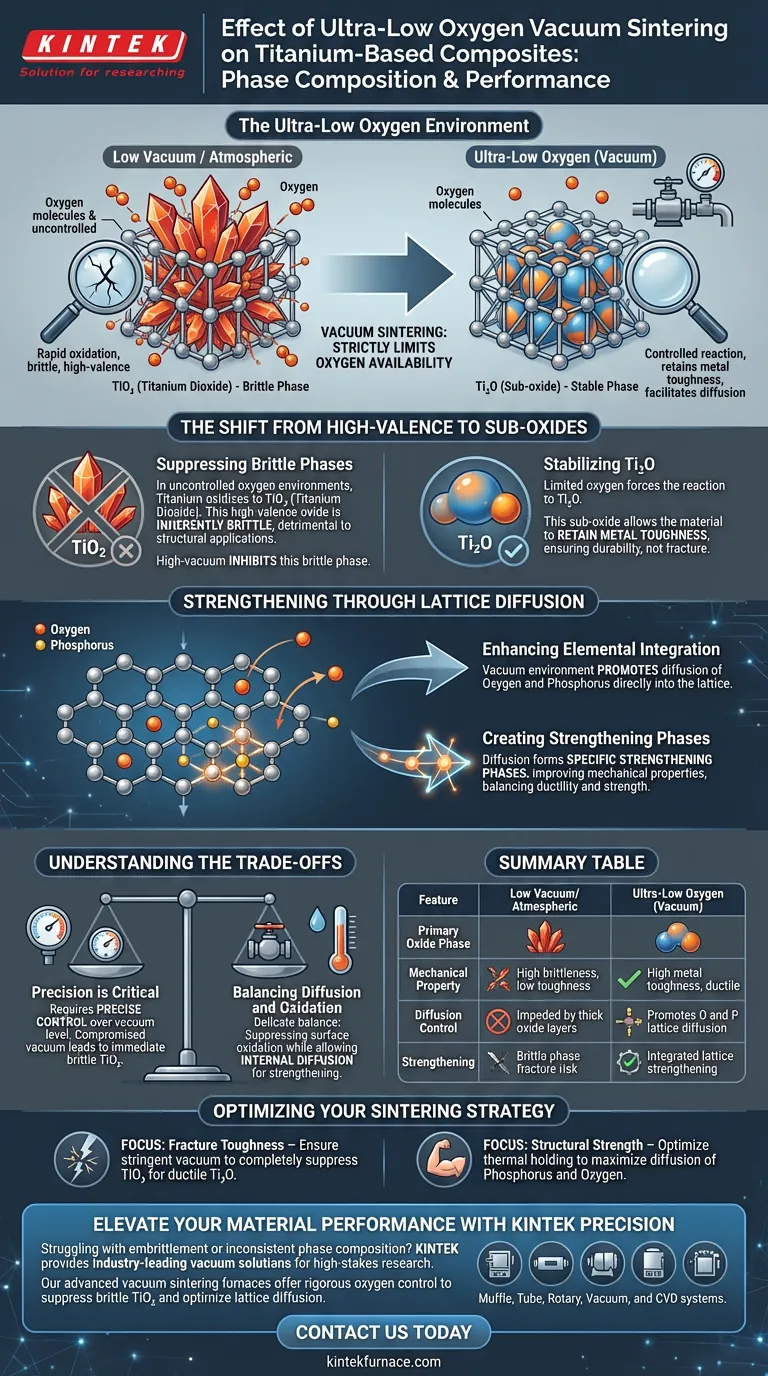

O ambiente de oxigênio ultrabaixo em um forno de sinterização a vácuo altera fundamentalmente a composição de fase dos compósitos à base de titânio, limitando estritamente a disponibilidade de oxigênio. Em vez de formar óxidos quebradiços e de alta valência, como o dióxido de titânio (TiO2), o vácuo controlado força a formação de sub-óxidos estáveis, especificamente Ti2O.

Ao regular a pressão parcial de oxigênio, a sinterização a vácuo evita o empenamento típico da oxidação padrão. Preserva a tenacidade intrínseca do metal, ao mesmo tempo que facilita a difusão de elementos de fortalecimento para a rede de titânio.

A Mudança de Óxidos de Alta Valência para Sub-Óxidos

Supressão de Fases Quebradiças

Em ambientes com oxigênio não controlado, o titânio oxida rapidamente para formar TiO2 (dióxido de titânio).

Esta fase de óxido de alta valência é prejudicial para aplicações estruturais porque é inerentemente quebradiça.

O ambiente de alto vácuo reduz a pressão parcial de oxigênio o suficiente para inibir efetivamente a formação desta fase quebradiça.

Estabilização do Ti2O

Com a disponibilidade de oxigênio estritamente limitada, a reação química é forçada a um caminho diferente.

O titânio reage para formar Ti2O, uma fase de sub-óxido.

Ao contrário do TiO2, o Ti2O permite que o material retenha sua tenacidade metálica, garantindo que o compósito permaneça durável em vez de propenso a fraturas.

Fortalecimento Através da Difusão na Rede

Melhoria da Integração de Elementos

Além de prevenir óxidos indesejados, o ambiente de vácuo promove ativamente mudanças internas benéficas.

Facilita a difusão de átomos de oxigênio e fósforo diretamente na rede de titânio.

Criação de Fases de Fortalecimento

Este processo de difusão não é apenas um efeito colateral; é um mecanismo de fortalecimento.

À medida que o oxigênio e o fósforo se integram à rede, eles formam fases de fortalecimento específicas dentro do material.

Isso resulta em um andaime com propriedades mecânicas gerais aprimoradas, equilibrando a ductilidade com o aumento da resistência.

Compreendendo as Compensações

A Precisão é Crítica

Embora a formação de Ti2O seja desejável, ela requer controle preciso sobre o nível de vácuo.

Se o vácuo for comprometido ou insuficiente, a pressão parcial de oxigênio aumentará, levando à formação imediata de TiO2 quebradiço.

Equilibrando Difusão e Oxidação

Existe um delicado equilíbrio entre remover oxigênio para prevenir TiO2 e permitir mobilidade suficiente para a difusão.

Os parâmetros do processo devem ser ajustados para garantir que, embora a oxidação superficial seja suprimida, a difusão interna de fósforo e oxigênio ainda ocorra para fornecer o fortalecimento necessário.

Otimizando Sua Estratégia de Sinterização

Para alavancar essas transformações de fase de forma eficaz, você deve alinhar os parâmetros do seu forno com seus objetivos mecânicos específicos.

- Se o seu foco principal for Tenacidade à Fratura: Garanta que seus níveis de vácuo sejam rigorosos o suficiente para suprimir completamente a formação de TiO2 em favor da fase dúctil Ti2O.

- Se o seu foco principal for Resistência Estrutural: Otimize os tempos de retenção térmica para maximizar a difusão de fósforo e oxigênio na rede para endurecimento.

O sucesso depende da manutenção de um ambiente de vácuo rigoroso o suficiente para proteger o metal, mas propício à química interna que constrói a resistência.

Tabela Resumo:

| Recurso | Vácuo Baixo/Atmosférico | Oxigênio Ultrabaixo (Vácuo) |

|---|---|---|

| Fase de Óxido Primária | TiO2 (Dióxido de Titânio) | Ti2O (Sub-óxido) |

| Propriedade Mecânica | Alta fragilidade, baixa tenacidade | Alta tenacidade metálica, dúctil |

| Controle de Difusão | Impedido por espessas camadas de óxido | Promove difusão de O e P na rede |

| Fortalecimento | Risco de fratura de fase quebradiça | Fortalecimento integrado na rede |

Eleve o Desempenho do Seu Material com a Precisão KINTEK

Você está lutando contra a fragilidade do material ou a composição de fase inconsistente em suas ligas de titânio? A KINTEK fornece soluções de vácuo líderes do setor, personalizadas para pesquisa aeroespacial, médica e industrial de alto risco. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas de processamento em alta temperatura.

Nossos fornos avançados de sinterização a vácuo fornecem o controle rigoroso da pressão parcial de oxigênio necessário para suprimir o TiO2 quebradiço e otimizar a difusão na rede. Entre em contato conosco hoje para consultar nossos especialistas técnicos e descobrir como nossos equipamentos de laboratório de alto desempenho podem transformar sua fabricação de compósitos.

Guia Visual

Referências

- Xingping Fan, Hao Zhang. Fabrication and Characterization of LaF3-Reinforced Porous HA/Ti Scaffolds. DOI: 10.3390/coatings14010111

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Que suporte está disponível para quem é novo na Cementação a Vácuo de Baixa Pressão? Domine a LPVC com Orientação Especializada

- Que instalações de caracterização e teste suportam a brasagem a vácuo? Garanta a Integridade da Junção para Aplicações Críticas

- Quais fatores são críticos para o projeto e seleção de um elemento de aquecimento de forno a vácuo? Otimizar para Desempenho e Longevidade

- Por que um forno de torrefação de casca é usado antes da vazamento de superligas C1023? Guia Especializado para Integridade de Fundição

- Por que um forno de pré-aquecimento a vácuo é usado para painéis sanduíche de espuma de alumínio? Garante ligação metálica de alta resistência

- Como um forno de envelhecimento a vácuo de alta precisão controla a precipitação em superligas? Engenharia de Fases Gama Primárias

- Quais são as vantagens de usar um forno de tratamento térmico a vácuo? Otimizar o Tratamento de Solução de Ligas Fe-Mn-Si

- Quais são os principais benefícios do revenimento a vácuo? Alcance Qualidade de Superfície Superior e Propriedades de Material Aprimoradas