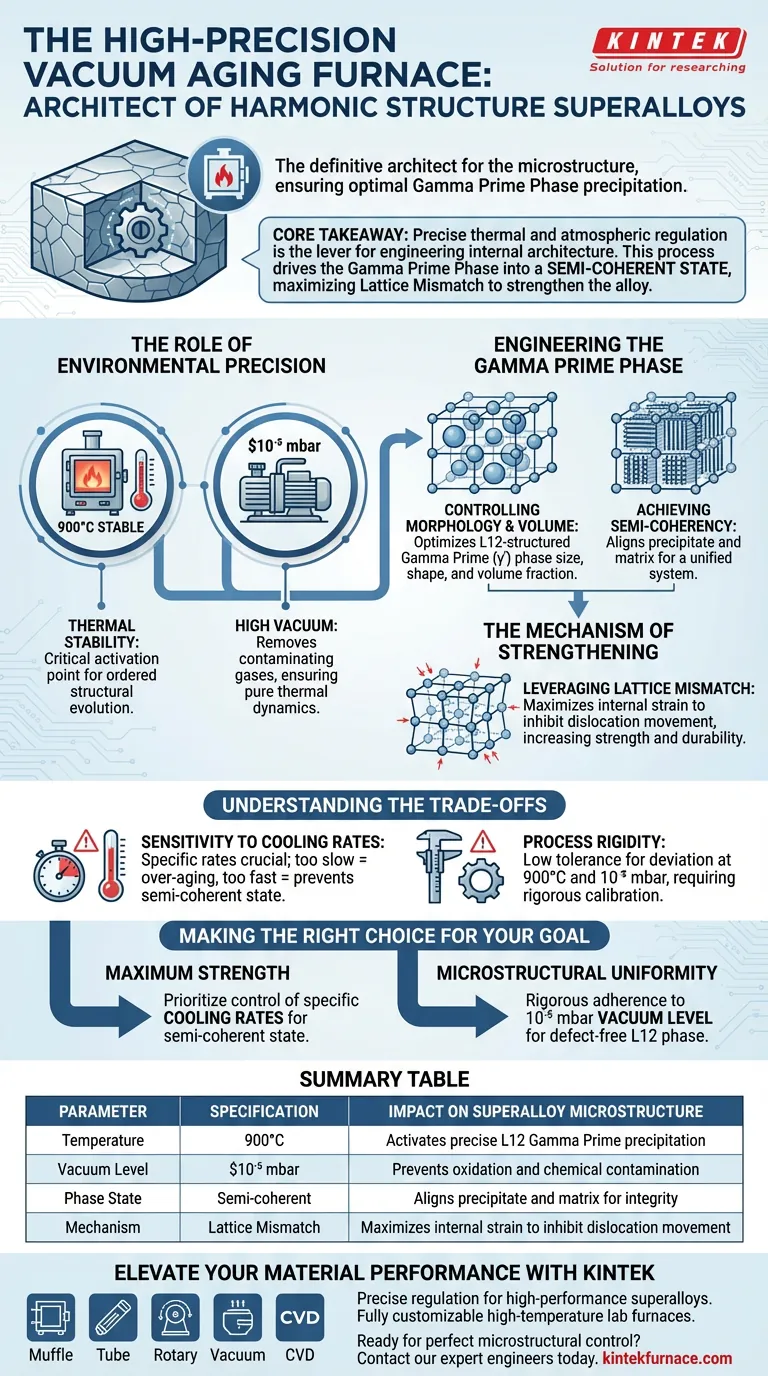

Um forno de envelhecimento a vácuo de alta precisão atua como o arquiteto definitivo para a microestrutura de superligas de estrutura harmônica. Ao manter uma temperatura rigorosa de 900°C sob um alto vácuo de $10^{-5}$ mbar, o equipamento garante que a fase gama primária com estrutura L12 precipite com o tamanho, forma e fração de volume exatos necessários para um desempenho ideal.

Ponto Principal A regulação térmica e atmosférica precisa não serve apenas para prevenir a oxidação; é a alavanca para a engenharia da arquitetura interna do material. Este processo leva a fase gama primária a um estado semi-coerente com a matriz, maximizando a incompatibilidade de rede para fortalecer significativamente a liga.

O Papel da Precisão Ambiental

Estabilidade Térmica a 900°C

O forno fornece um ambiente de alta temperatura estável especificamente a 900°C.

Esta temperatura não é arbitrária; é o ponto de ativação crítico necessário para iniciar o processo de precipitação. Manter esta temperatura exata garante que a cinética da reação prossiga a uma taxa que permita a evolução estrutural ordenada em vez de um crescimento caótico.

A Necessidade de Alto Vácuo

Operar a um nível de vácuo de $10^{-5}$ mbar é essencial para manter a pureza da transformação de fase.

Este ambiente de alto vácuo remove gases que poderiam reagir com a superfície da liga ou difundir-se na matriz. Ao eliminar essas variáveis, o forno garante que a precipitação seja impulsionada estritamente pela dinâmica térmica, e não pela contaminação química.

Engenharia da Fase Gama Primária

Controle de Morfologia e Volume

A função principal deste processo de envelhecimento é ditar as características físicas da fase gama primária ($\gamma'$) com estrutura L12.

Sem essa precisão, os precipitados poderiam se tornar muito grandes ou de formato irregular. O forno garante que a fase gama primária precipite da matriz gama de maneira altamente ordenada, otimizando sua fração de volume para suporte mecânico.

Alcançando a Semi-Coerência

O objetivo final do controle da precipitação é atingir um estado semi-coerente.

Neste estado, as estruturas cristalinas do precipitado e da matriz estão alinhadas, mas distintas. Esse alinhamento é crítico porque permite que o material se comporte como um sistema unificado em vez de um composto de partes desarticuladas.

O Mecanismo de Fortalecimento

Aproveitando a Incompatibilidade de Rede

O aprimoramento da superliga está diretamente ligado ao aumento da incompatibilidade de rede.

Ao garantir que a fase gama primária precipite em um estado ordenado e semi-coerente, o forno maximiza a tensão na interface entre o precipitado e a matriz. Essa tensão interna (incompatibilidade) inibe o movimento de discordâncias, que é o mecanismo fundamental que aumenta a resistência e a durabilidade do material.

Compreendendo as Compensações

Sensibilidade às Taxas de Resfriamento

Embora o forno forneça estabilidade, o processo depende fortemente de taxas de resfriamento específicas.

Se a taxa de resfriamento desviar mesmo ligeiramente após o processo de envelhecimento, a "maneira ordenada" de precipitação pode ser interrompida. Uma taxa muito lenta pode levar ao envelhecimento excessivo (envelhecimento das partículas), enquanto uma taxa muito rápida pode impedir que o estado semi-coerente se desenvolva completamente.

Rigidez do Processo

A especificidade dos parâmetros de 900°C e $10^{-5}$ mbar implica uma baixa tolerância a desvios.

Este não é um processo flexível; requer equipamento capaz de manter essas condições exatas sem flutuações. A compensação para alto desempenho é a exigência de calibração e manutenção rigorosas do equipamento para prevenir variabilidade entre lotes.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o potencial de superligas de estrutura harmônica, você deve alinhar seus parâmetros de processamento com seus requisitos mecânicos específicos.

- Se o seu foco principal é a Resistência Máxima: Priorize o controle de taxas de resfriamento específicas para preservar o estado semi-coerente e maximizar a incompatibilidade de rede.

- Se o seu foco principal é a Uniformidade Microestrutural: a adesão rigorosa ao nível de vácuo de $10^{-5}$ mbar é essencial para garantir a precipitação ordenada da fase L12 sem defeitos.

A precisão no ambiente de envelhecimento é o fator mais crítico para traduzir o potencial bruto da liga em desempenho de material realizado.

Tabela Resumo:

| Parâmetro | Especificação | Impacto na Microestrutura da Superliga |

|---|---|---|

| Temperatura | 900°C | Ativa a precipitação precisa da fase gama primária com estrutura L12 |

| Nível de Vácuo | $10^{-5}$ mbar | Previne oxidação e contaminação química das fases |

| Estado da Fase | Semi-coerente | Alinha precipitado e matriz para integridade estrutural unificada |

| Mecanismo | Incompatibilidade de Rede | Maximiza a tensão interna para inibir o movimento de discordâncias |

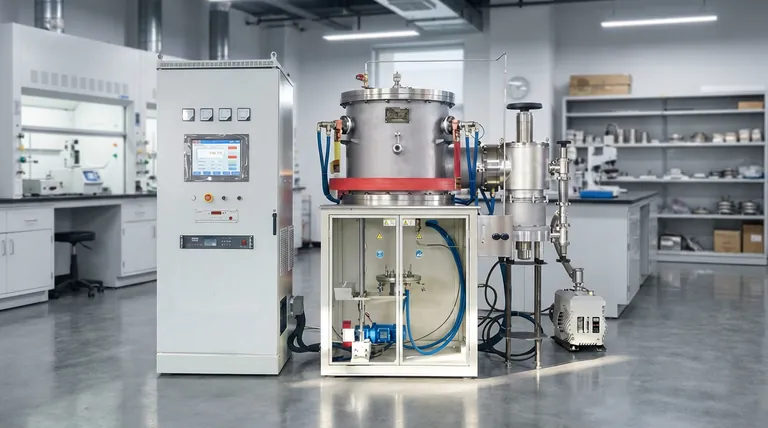

Eleve o Desempenho do Seu Material com a KINTEK

A regulação térmica precisa é a diferença entre uma liga padrão e uma superliga de alto desempenho. A KINTEK fornece a expertise líder na indústria em P&D e fabricação necessária para dominar essas transformações complexas. Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender aos seus requisitos exatos de $10^{-5}$ mbar e 900°C+.

Pronto para alcançar controle microestrutural perfeito? Entre em contato com nossos engenheiros especialistas hoje mesmo para discutir as necessidades exclusivas do seu projeto e descobrir como nossos sistemas de precisão dão vida aos seus materiais.

Guia Visual

Referências

- Mónica Campos, J. M. Torralba. Enhancement of γ/γ’ Microstructured Cobalt Superalloys Produced from Atomized Powder by Creating a Harmonic Structure. DOI: 10.3390/met14010070

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual é o valor técnico de usar um forno de alto vácuo para revestimentos de CrSiN-Y? Isolar a Estabilidade Térmica Perfeitamente

- Quais são os principais componentes de um sistema de condensação em um forno de destilação a vácuo? Obtenha uma Separação Superior de Vapores Metálicos

- Quais são os benefícios ambientais dos fornos a vácuo? Alcance Zero Emissões e Alta Eficiência

- Qual é a função de um forno de secagem a vácuo de laboratório para tecido de carbono e LFP? Melhore a Estabilidade da Bateria Hoje

- Quais são os principais benefícios de usar um forno a vácuo para processos industriais? Obtenha Qualidade e Controle Superior de Materiais

- Que tipos de materiais são comumente processados com revenimento a vácuo? Alcance Integridade de Superfície e Propriedades Mecânicas Superiores

- Qual é a diferença de risco de contaminação entre fornos de baixo vácuo e alto vácuo? Escolha o forno certo para o seu laboratório

- Por que a Liga de Brasagem Ativa (ABA) à base de prata é selecionada para unir cerâmicas de alumina ao aço inoxidável?