Os principais benefícios de um forno a vácuo são a qualidade superior do material, o controle excepcional do processo e a versatilidade operacional significativa. Ao aquecer materiais em um ambiente controlado e de baixa pressão, esses fornos evitam problemas comuns como oxidação e contaminação, resultando em componentes mais limpos, mais fortes e mais confiáveis para indústrias críticas.

A vantagem principal de um forno a vácuo não é apenas sua capacidade de gerar calor, mas seu poder de controlar o ambiente. Ao remover gases reativos como o oxigênio, ele permite processos metalúrgicos e atinge propriedades de materiais que são impossíveis de obter em um forno de atmosfera padrão.

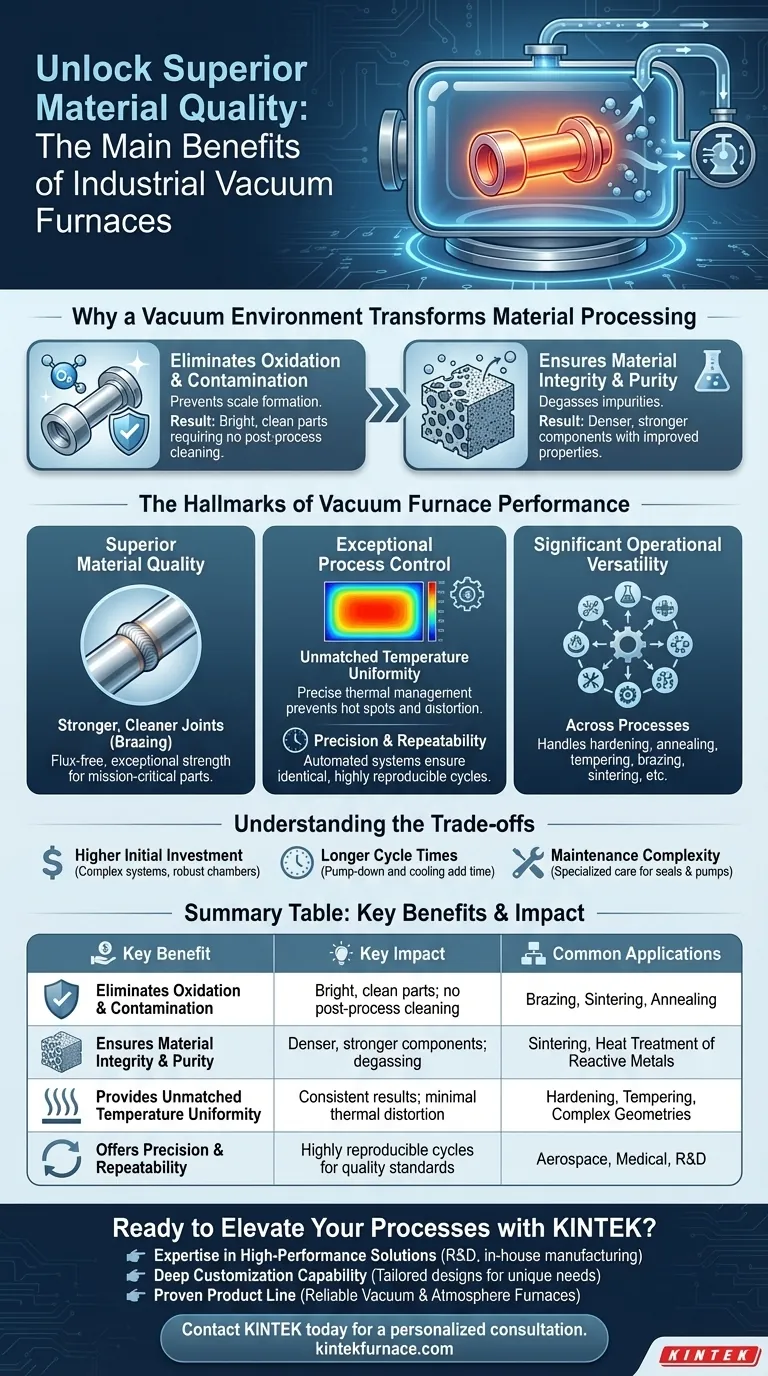

Por Que um Ambiente a Vácuo Transforma o Processamento de Materiais

A característica definidora de um forno a vácuo é a remoção de ar e outros gases da câmara de aquecimento. Essa diferença fundamental é a fonte de seus benefícios mais significativos.

Eliminando Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais reage agressivamente com o oxigênio no ar. Essa reação, conhecida como oxidação, cria uma camada de escama na superfície do material, o que pode comprometer suas propriedades e acabamento.

Um forno a vácuo remove praticamente todo o oxigênio, prevenindo completamente essa degradação. As peças resultantes são brilhantes, limpas e não requerem limpeza posterior para remover a escama.

Garantindo Integridade e Pureza do Material

O ambiente a vácuo também ajuda a desgaseificar o próprio material. À medida que o material é aquecido sob vácuo, gases aprisionados e outras impurezas voláteis são extraídos, levando a um produto final mais puro e denso com propriedades mecânicas aprimoradas.

Isso é especialmente crítico para processos como sinterização, onde ajuda a criar componentes de alta densidade com porosidade mínima.

Criando Juntas Mais Fortes e Limpas

Para processos de união como brasagem, o ambiente a vácuo é um divisor de águas. Ele elimina a necessidade de fluxo, um agente químico usado na brasagem tradicional para prevenir a oxidação.

O fluxo pode deixar resíduos corrosivos que enfraquecem a junta ao longo do tempo. A brasagem a vácuo produz juntas excepcionalmente fortes, limpas e livres de fluxo, essenciais para peças de missão crítica em aplicações aeroespaciais e médicas.

Os Marcos do Desempenho do Forno a Vácuo

Além do controle ambiental, o design de um forno a vácuo oferece consistência e flexibilidade incomparáveis em ambientes de produção.

Uniformidade de Temperatura Inigualável

O aquecimento em vácuo ocorre principalmente por radiação. Isso permite uma distribuição de calor extremamente uniforme em toda a carga de trabalho, prevenindo pontos quentes e minimizando a distorção térmica em peças complexas.

Esse gerenciamento térmico preciso garante que cada peça em um lote receba exatamente o mesmo tratamento térmico.

Precisão e Repetibilidade

Fornos a vácuo modernos são gerenciados por sofisticados sistemas de controle por computador. Esses sistemas permitem que os operadores programem, executem e registrem cada etapa do ciclo térmico com incrível precisão.

Esse alto nível de automação garante que cada ciclo seja idêntico, entregando resultados altamente reproduzíveis que são essenciais para atender a certificações rigorosas da indústria e padrões de qualidade.

Versatilidade em Processos

Um único forno a vácuo pode ser programado para lidar com uma ampla gama de processos metalúrgicos. Essa versatilidade o torna um ativo altamente valioso em qualquer instalação de fabricação moderna.

Aplicações comuns incluem processos de têmpera, recozimento, revenimento, brasagem, sinterização e cementação como nitretação e cementação.

Entendendo os Compromissos

Embora os benefícios sejam significativos, um forno a vácuo não é a solução universal para todas as aplicações de aquecimento. É crucial entender os custos e complexidades associados.

Maior Investimento Inicial

Forno a vácuo são sistemas complexos que envolvem câmaras robustas, sistemas de controle avançados e bombas de vácuo de alto desempenho. Essa complexidade resulta em um custo de capital inicial significativamente mais alto em comparação com fornos de atmosfera convencionais.

Tempos de Ciclo Mais Longos

O processo de bombear a câmara para o nível de vácuo necessário adiciona tempo ao início de cada ciclo. Da mesma forma, o processo de preencher a câmara com um gás inerte para resfriamento também pode estender a duração total do processo.

Complexidade de Manutenção

A integridade do sistema de vácuo é primordial. Selos, bombas e instrumentação requerem manutenção especializada e diligente para prevenir vazamentos e garantir que o sistema opere com eficiência máxima. Isso adiciona uma camada de sobrecarga operacional que não existe com fornos mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de processamento térmico correta depende inteiramente dos requisitos do seu produto final e de suas prioridades operacionais.

- Se o seu foco principal é a máxima pureza e desempenho do material: Um forno a vácuo é essencial para processar metais reativos ou qualquer aplicação onde a oxidação não pode ser tolerada.

- Se o seu foco principal é unir geometrias complexas ou materiais dissimilares: A brasagem a vácuo fornece resistência superior da junta, limpeza e estabilidade dimensional em comparação com outros métodos.

- Se o seu foco principal é tratamento térmico de alto volume e especificações mais baixas: O custo mais alto e os tempos de ciclo mais longos de um forno a vácuo podem ser desnecessários; um forno de atmosfera tradicional é frequentemente mais econômico.

Em última análise, escolher um forno a vácuo é um investimento em controle incomparável sobre o ambiente do material, permitindo que você produza componentes da mais alta qualidade possível.

Tabela Resumo:

| Benefício Chave | Impacto Chave | Aplicações Comuns |

|---|---|---|

| Elimina Oxidação e Contaminação | Peças brilhantes e limpas; sem limpeza pós-processo | Brasagem, Sinterização, Recozimento |

| Garante Integridade e Pureza do Material | Componentes mais densos e fortes; desgaseificação | Sinterização, Tratamento Térmico de Metais Reativos |

| Fornece Uniformidade de Temperatura Inigualável | Resultados consistentes; distorção térmica mínima | Têmpera, Revenimento, Geometrias Complexas |

| Oferece Precisão e Repetibilidade | Ciclos altamente reproduzíveis para padrões de qualidade | Aeroespacial, Médico, P&D |

Pronto para Elevar Seus Processos Industriais com Pureza e Controle Inigualáveis?

Na KINTEK, entendemos que alcançar qualidade superior de material é inegociável para suas aplicações mais críticas. Nossas soluções avançadas de fornos a vácuo são projetadas para fornecer o ambiente preciso e livre de contaminação que seus processos exigem.

Por que fazer parceria com a KINTEK?

- Experiência em Soluções de Alto Desempenho: Aproveitando nossa P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos a vácuo e atmosfera adaptadas para diversas necessidades de laboratório e industriais.

- Profunda Capacidade de Personalização: Vamos além das ofertas padrão. Se você precisar de um perfil de temperatura específico, tamanho de câmara exclusivo ou sistema especializado de têmpera a gás, nossa equipe trabalha com você para projetar um forno que atenda precisamente aos seus requisitos experimentais e de produção exclusivos.

- Linha de Produtos Comprovada: Nossa linha inclui robustos Fornos a Vácuo e Atmosfera, Sistemas CVD/PECVD e muito mais, todos construídos para confiabilidade e precisão.

Invista na qualidade e integridade de seus componentes. Deixe nossos especialistas ajudarem você a determinar a solução ideal de forno a vácuo para sua aplicação específica.

Entre em contato com a KINTEL hoje para uma consulta personalizada e descubra como nossa tecnologia de forno a vácuo pode transformar seus resultados.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase