Em sua essência, o tratamento térmico a vácuo é o processo de aquecer e resfriar metais ou ligas dentro de um ambiente de alto vácuo. Ao remover o ar e outros gases da câmara selada do forno, este método evita reações químicas indesejadas, como oxidação e descarbonetação, que de outra forma ocorreriam em temperaturas elevadas. O resultado é um componente com qualidade de superfície superior e propriedades de material altamente previsíveis.

O verdadeiro valor do tratamento térmico a vácuo não é simplesmente a ausência de ar, mas o nível excepcional de controle que ele proporciona. Esse controle permite a manipulação precisa da microestrutura de um material, resultando em peças limpas, brilhantes e de alto desempenho que são inatingíveis com métodos atmosféricos convencionais.

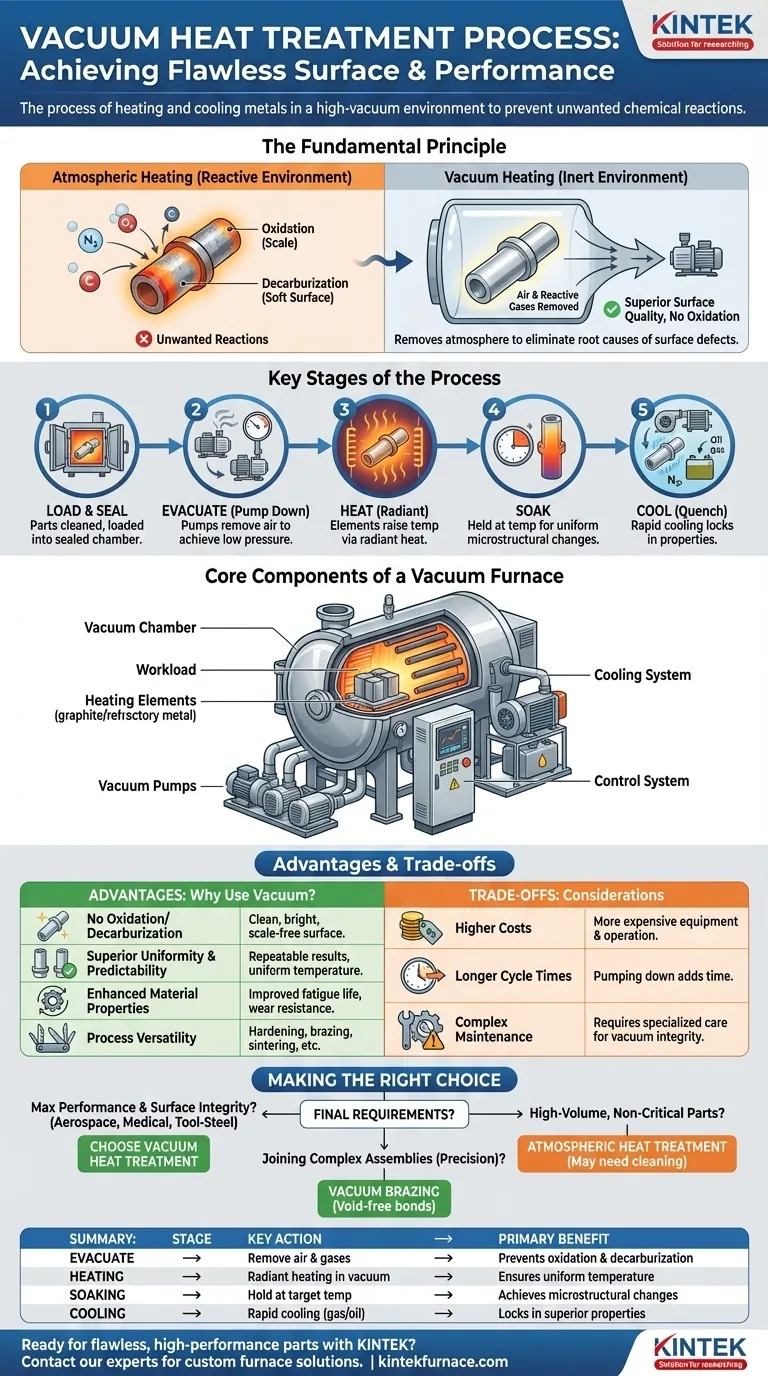

Como Funciona o Processo a Vácuo

Para entender os benefícios do tratamento térmico a vácuo, é essencial primeiro compreender seus princípios operacionais e as principais etapas envolvidas. Todo o processo é projetado em torno de um objetivo: criar um ambiente quimicamente inerte.

O Princípio Fundamental: Remoção da Atmosfera

O ar ao nosso redor contém aproximadamente 78% de nitrogênio, 21% de oxigênio e vestígios de outros gases. Em altas temperaturas, esses elementos reagem prontamente com a superfície do metal quente.

O oxigênio causa oxidação (formação de carepa), e para os aços, o carbono na atmosfera pode levar à carburização indesejada, enquanto a ausência dele pode causar descarbonetação (perda de carbono da superfície), o que amolece o material. Ao bombear esses gases reativos para fora do forno, eliminamos a causa raiz desses defeitos superficiais.

As Etapas Chave do Processo

Um ciclo típico de tratamento térmico a vácuo segue uma sequência precisa:

- Carregamento e Vedação: As peças são limpas e carregadas no forno, que é então hermeticamente selado.

- Evacuação (Bombeamento): Uma série de bombas de vácuo remove o ar da câmara para atingir a baixa pressão necessária.

- Aquecimento: Elementos de aquecimento elétrico elevam a temperatura da carga a um ponto de ajuste específico. O calor é transferido principalmente por radiação no vácuo.

- Manutenção (Soaking): O material é mantido nesta temperatura por um tempo predeterminado para garantir que toda a peça atinja uma temperatura uniforme e que as alterações microestruturais desejadas ocorram.

- Resfriamento (Têmpera): A peça é resfriada rapidamente para fixar as propriedades desejadas. Isso pode ser feito reabastecendo a câmara com um gás inerte de alta pressão (como nitrogênio ou argônio) ou, em alguns fornos, por têmpera em óleo compatível com vácuo.

Componentes Principais de um Forno a Vácuo

Vários sistemas críticos trabalham em conjunto para gerenciar este processo com alta precisão:

- Câmara de Vácuo: Um vaso robusto e selado que contém a carga e pode suportar altas temperaturas e diferenciais de pressão extremos.

- Elementos de Aquecimento: Tipicamente feitos de grafite ou metais refratários, esses elementos irradiam calor para as peças sem a necessidade de convecção.

- Bombas de Vácuo: Um sistema de múltiplos estágios, muitas vezes incluindo uma bomba de vácuo primário e uma bomba de difusão ou booster, é usado para criar e manter eficientemente o alto vácuo.

- Sistema de Resfriamento: Um poderoso soprador de gás e trocador de calor para têmpera rápida a gás ou um tanque de óleo integrado para têmpera a óleo.

- Sistema de Controle: Um sistema de computador sofisticado que automatiza e monitora cada estágio do ciclo, desde os níveis de pressão até as taxas de rampa de temperatura e os perfis de resfriamento.

As Vantagens de um Ambiente a Vácuo

Usar um vácuo é mais complexo do que aquecer ao ar livre, mas os benefícios justificam o investimento para aplicações críticas.

Sem Oxidação ou Descarbonetação

Esta é a principal vantagem. As peças emergem do forno com uma superfície limpa, brilhante e livre de carepa, muitas vezes eliminando a necessidade de processos de limpeza pós-tratamento, como jateamento ou decapagem química.

Uniformidade e Previsibilidade Superiores

O aquecimento radiante no vácuo proporciona uma distribuição de temperatura extremamente uniforme em toda a carga. Isso, combinado com a ausência de interferência atmosférica, garante que os resultados sejam altamente repetíveis de um lote para o outro.

Propriedades do Material Aprimoradas

O ambiente de processamento limpo evita a contaminação da superfície, levando a uma vida útil à fadiga e resistência ao desgaste melhoradas. Processos como a cementação a vácuo podem ser controlados com extrema precisão, criando uma camada superficial dura e resistente ao desgaste com um núcleo resistente.

Versatilidade do Processo

Um único forno a vácuo pode realizar uma ampla gama de processos, incluindo endurecimento, recozimento, revenimento, brasagem, desgaseificação e sinterização, tornando-o um ativo altamente flexível em uma instalação de tratamento térmico moderna.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, o tratamento térmico a vácuo não é a solução universal para todas as aplicações. A objetividade exige o reconhecimento de suas limitações.

Custos Operacionais e de Equipamento Mais Altos

Os fornos a vácuo são significativamente mais complexos e caros para comprar e operar do que seus equivalentes atmosféricos. A necessidade de câmaras de vácuo robustas, bombas e sistemas de controle sofisticados aumenta o investimento inicial.

Tempos de Ciclo Mais Longos

O processo de bombear a câmara para um vácuo profundo pode adicionar um tempo considerável ao ciclo geral. Para peças simples e de alto volume onde o acabamento superficial não é crítico, os fornos atmosféricos podem oferecer maior rendimento.

Complexidade Aumentada de Manutenção

Manter a integridade do vácuo é fundamental. Vedações, bombas e componentes internos do forno requerem manutenção especializada e diligente para evitar vazamentos e garantir um desempenho consistente.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar o tratamento térmico a vácuo deve ser orientada pelos requisitos finais do componente.

- Se o seu foco principal for o desempenho máximo e a integridade da superfície: O tratamento a vácuo é a escolha definitiva para componentes críticos de aeroespacial, médico ou aço ferramenta onde a oxidação ou a descarbonetação são inaceitáveis.

- Se o seu foco principal for unir conjuntos complexos com precisão: A brasagem a vácuo é um processo essencial que evita a contaminação da junta e garante uniões fortes e sem vazios.

- Se o seu foco principal for peças de alto volume e não críticas: O tratamento térmico atmosférico tradicional pode ser mais econômico, desde que as operações subsequentes de limpeza de superfície sejam aceitáveis.

Ao entender esses princípios, você pode selecionar o processo térmico preciso que garante a integridade e o desempenho necessários do seu produto final.

Tabela de Resumo:

| Estágio | Ação Principal | Benefício Primário |

|---|---|---|

| Evacuação | Remover ar e gases reativos | Previne oxidação e descarbonetação |

| Aquecimento | Aquecimento radiante no vácuo | Garante distribuição uniforme de temperatura |

| Manutenção | Manter na temperatura alvo | Atinge as mudanças microestruturais desejadas |

| Resfriamento/Têmpera | Resfriamento rápido com gás inerte ou óleo | Fixa propriedades superiores do material |

Pronto para obter peças impecáveis e de alto desempenho com tratamento térmico a vácuo de precisão?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Se sua aplicação requer um Forno de Mufa, Tubo, Rotativo, a Vácuo e Atmosfera, ou um Sistema CVD/PECVD especializado, nossas capacidades de personalização profundas garantem que seu processo entregue integridade superficial e desempenho de material incomparáveis.

Entre em contato com nossos especialistas hoje para discutir como nossos fornos a vácuo podem resolver seus desafios de processamento térmico mais críticos.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo