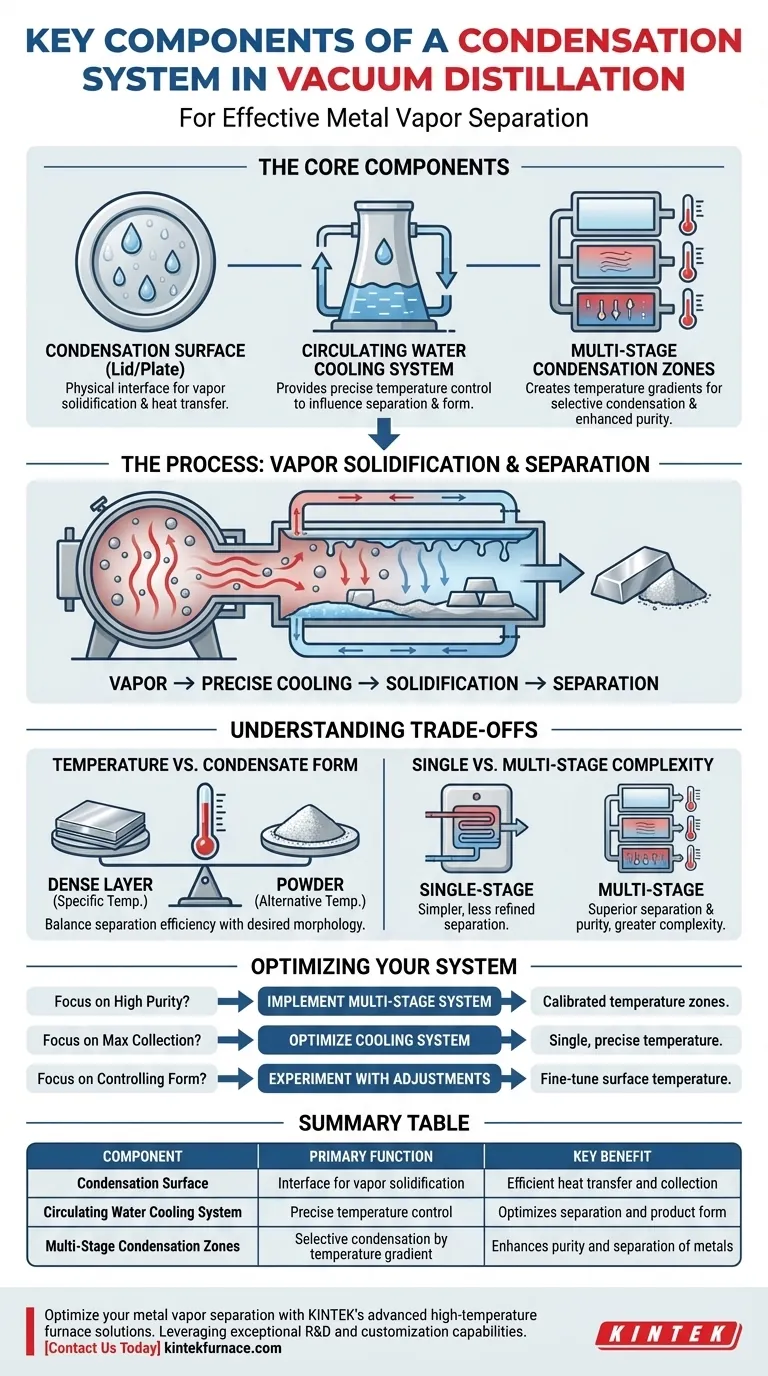

Os principais componentes de um sistema de condensação em um forno de destilação a vácuo incluem principalmente a superfície de condensação, um sistema de refrigeração por água circulante e, frequentemente, zonas de condensação de múltiplos estágios. Esses elementos trabalham em conjunto para capturar e separar eficientemente os vapores metálicos.

A eficácia de um sistema de condensação de destilação a vácuo depende do controle preciso da temperatura em superfícies dedicadas. Isso garante a separação ideal dos vapores metálicos com base em seus distintos pontos de condensação, permitindo tanto a coleta eficiente quanto o controle sobre a forma física do produto condensado.

O Papel da Condensação na Destilação a Vácuo

Função Primária: Solidificação do Vapor

Em um forno de destilação a vácuo, o objetivo principal do sistema de condensação é transformar os vapores metálicos de volta a um estado sólido ou líquido. Este processo é crucial para coletar o metal purificado e separá-lo das impurezas.

Componentes Chave para Separação Eficaz

A Superfície de Condensação

Esta é a interface física onde o vapor metálico entra em contato e se solidifica. Comumente assume a forma de uma tampa ou uma placa dedicada. O design e o material desta superfície são cruciais para a transferência de calor e coleta eficientes.

Sistema de Refrigeração por Água Circulante

Uma parte essencial do processo de condensação, este sistema fornece controle preciso de temperatura para a superfície de condensação. A água circula através de canais para remover o calor do metal em condensação. A temperatura exata influencia a eficiência da separação e a forma física final do metal condensado.

Zonas de Condensação de Múltiplos Estágios

Sistemas avançados frequentemente incorporam múltiplas zonas de condensação, cada uma projetada para operar a uma temperatura específica. Isso cria um gradiente de temperatura em todo o sistema. Diferentes metais e impurezas, com pressões de vapor variadas, condensarão seletivamente em diferentes zonas, aumentando a pureza da separação.

Compreendendo os Compromissos

Controle de Temperatura vs. Forma do Condensado

A temperatura de condensação escolhida impacta diretamente a forma física do metal coletado. Uma temperatura específica pode produzir uma camada densa, enquanto outra pode resultar em um produto em pó. Equilibrar a eficiência da separação com a morfologia desejada do produto é uma consideração chave.

Complexidade de Estágio Único vs. Múltiplos Estágios

Embora os sistemas de múltiplos estágios ofereçam separação e pureza superiores ao aproveitar gradientes de temperatura, eles introduzem maior complexidade em design e operação. Sistemas de estágio único são mais simples, mas podem oferecer separação menos refinada. A escolha depende da pureza necessária e das restrições do processo.

Otimizando Seu Sistema de Condensação

Se o seu foco principal é a separação de alta pureza de múltiplos componentes: Implemente um sistema de condensação de múltiplos estágios com zonas de temperatura cuidadosamente calibradas. Se o seu foco principal é maximizar a eficiência de coleta de um único metal: Otimize o sistema de refrigeração por água circulante para uma única temperatura precisa na superfície de condensação. Se o seu foco principal é controlar a forma física (por exemplo, pó vs. camada densa): Experimente com ajustes finos na temperatura da superfície de condensação, pois isso influencia diretamente a morfologia.

A separação eficaz de vapores metálicos na destilação a vácuo depende de um sistema de condensação cuidadosamente projetado e precisamente controlado.

Tabela Resumo:

| Componente | Função Primária | Benefício Chave |

|---|---|---|

| Superfície de Condensação | Interface para solidificação do vapor | Transferência de calor e coleta eficientes |

| Sistema de Refrigeração por Água Circulante | Controle preciso de temperatura | Otimiza a separação e a forma do produto |

| Zonas de Condensação de Múltiplos Estágios | Condensação seletiva por gradiente de temperatura | Aumenta a pureza e a separação de metais |

Otimize sua separação de vapores metálicos com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de condensação adaptados para controle preciso de temperatura e separação eficiente. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo de destilação a vácuo!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade