Em sua essência, os sistemas de fornos tubulares de CVD são a tecnologia habilitadora para a síntese de materiais 2D de alta qualidade e de camada única. Eles não são meros fornos; são microambientes altamente controlados que fornecem as quatro condições críticas — temperatura precisa, atmosfera pura, aquecimento uniforme e um processo estável para deposição química — necessárias para cultivar materiais uma camada atômica por vez.

O verdadeiro papel de um forno tubular de CVD é criar um palco imaculado e precisamente controlado onde os gases precursores podem reagir e se depositar em um substrato, formando um filme perfeito e atomicamente fino. Sem esse nível de controle ambiental, a criação de materiais 2D de alta pureza, como o grafeno, seria impossível.

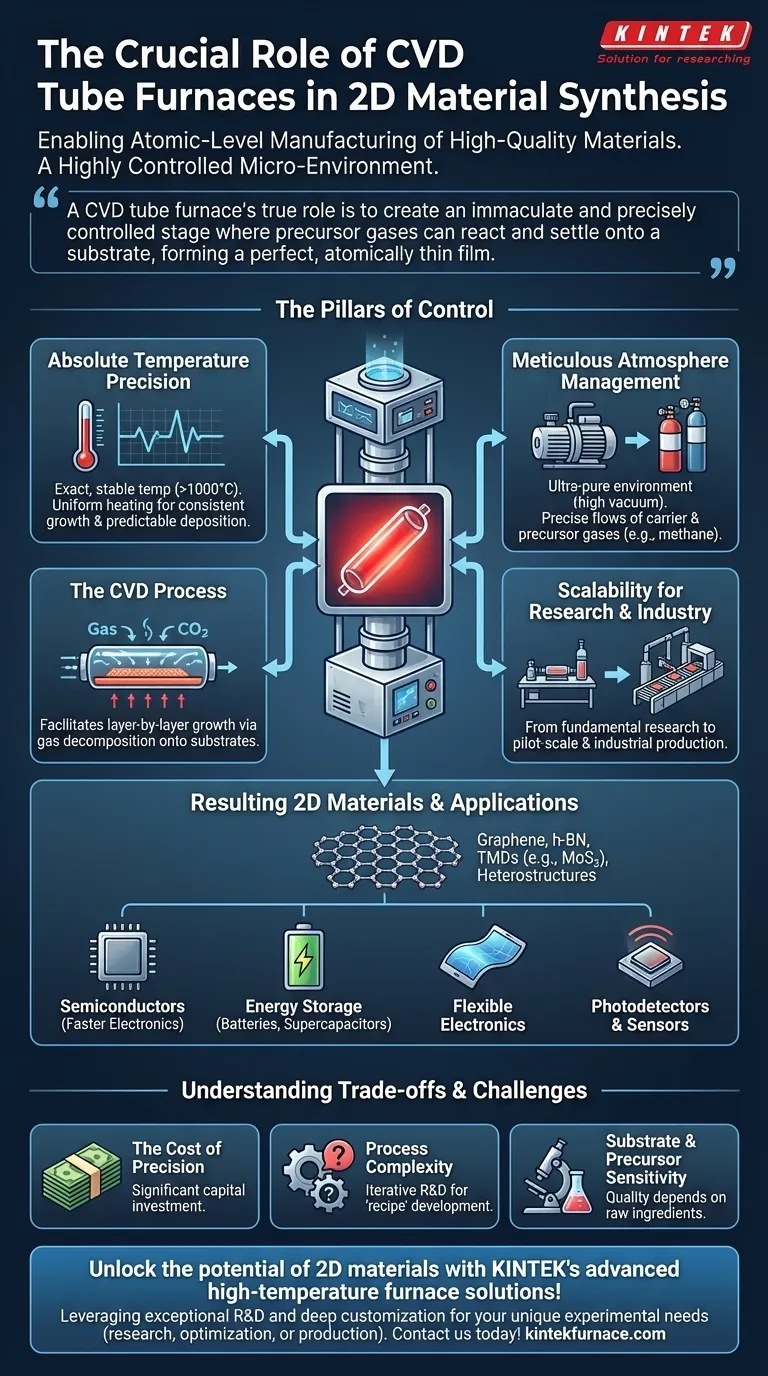

Os Pilares do Controle na Síntese de Materiais 2D

Um forno tubular de CVD fornece uma solução integrada para os desafios fundamentais da fabricação em nível atômico. Seu papel é definido por sua capacidade de dominar quatro variáveis chave.

Precisão Absoluta da Temperatura

A síntese de materiais 2D é um processo termicamente impulsionado. O forno deve manter uma temperatura exata e estável, frequentemente excedendo 1000°C, para alcançar o resultado desejado.

Mesmo leves desvios podem arruinar uma amostra. Essa precisão garante que os gases precursores se decomponham de forma previsível e que os átomos tenham a energia certa para se organizar na estrutura cristalina desejada no substrato.

Além disso, o aquecimento uniforme em todo o tubo garante que o material 2D cresça consistentemente sobre todo o substrato, o que é crucial para produzir filmes grandes e utilizáveis.

Gerenciamento Minucioso da Atmosfera

O tubo do forno é evacuado para um vácuo elevado para remover todos os contaminantes atmosféricos como oxigênio e vapor d'água.

Esta etapa é inegociável. Um ambiente ultra-puro evita reações químicas indesejadas que introduziriam defeitos e impurezas na rede atômica do material.

Uma vez evacuado, fluxos precisamente controlados de gases carreadores e precursores específicos são introduzidos. Este gerenciamento da atmosfera dita a composição química final do material que está sendo cultivado.

O Processo de Deposição Química a Vapor (CVD)

A função principal do forno é facilitar o processo de Deposição Química a Vapor (CVD).

Gases precursores voláteis (por exemplo, metano para grafeno) são introduzidos no forno quente. Quando fluem sobre um substrato aquecido (por exemplo, uma folha de cobre), eles se decompõem e "depositam" um filme fino do material desejado em sua superfície.

Este processo permite o crescimento controlado, camada por camada, que define os materiais 2D.

Escalabilidade para Pesquisa e Indústria

Os fornos tubulares de CVD são projetados com escalabilidade em mente. Um processo desenvolvido em um tubo de diâmetro pequeno para pesquisa fundamental pode ser transferido para um forno maior para produção em escala piloto ou industrial.

Essa escalabilidade é uma razão chave pela qual a CVD permanece central tanto na pesquisa acadêmica quanto na comercialização de materiais 2D.

Compreendendo as Compensações e Desafios

Embora indispensáveis, esses sistemas não estão isentos de complexidades. Reconhecer as compensações é crucial para qualquer profissional sério.

O Custo da Precisão

Sistemas de fornos de alta qualidade capazes da estabilidade de temperatura e pureza de vácuo exigidas para a síntese de materiais 2D representam um investimento de capital significativo.

Complexidade do Processo e Tempo de Desenvolvimento

Um forno CVD é uma ferramenta, não uma solução de "um clique". Desenvolver uma "receita" de sucesso — a combinação específica de temperatura, pressão, taxas de fluxo de gás e tempo — para um novo material é um processo de P&D complexo e iterativo.

Sensibilidade do Substrato e do Precursor

A qualidade final do material 2D não depende apenas do forno. É igualmente sensível à qualidade do substrato sobre o qual é cultivado e à pureza dos gases precursores utilizados. O forno só pode fornecer o ambiente certo; os ingredientes brutos também devem ser perfeitos.

Os Materiais e Suas Aplicações

O controle oferecido pelos fornos tubulares de CVD abriu uma nova classe de materiais que estão impulsionando a tecnologia de próxima geração.

Do Grafeno às Heteroestruturas

Estes sistemas são os cavalos de batalha para a produção dos materiais 2D mais conhecidos, incluindo grafeno, nitreto de boro hexagonal (h-BN) e dicalcogenetos de metais de transição (TMDs) como MoS₂.

Eles também são usados para criar "heteroestruturas", que são pilhas complexas de diferentes materiais 2D, abrindo possibilidades inteiramente novas na engenharia de materiais.

Impulsionando a Tecnologia de Próxima Geração

Os filmes de alta qualidade produzidos nestes fornos são essenciais para uma ampla gama de indústrias.

As aplicações incluem semicondutores avançados para eletrônicos mais rápidos, materiais para armazenamento de energia em baterias e supercapacitores, eletrônicos flexíveis e fotodetectores e sensores altamente sensíveis.

Aplicando Isso ao Seu Objetivo

Seu objetivo específico determinará quais capacidades do sistema você deve priorizar.

- Se seu foco principal for pesquisa fundamental: Priorize um sistema com máxima flexibilidade em faixas de temperatura, opções de manuseio de gás e níveis de vácuo para explorar novos materiais e parâmetros de crescimento.

- Se seu foco principal for otimização de processo: Enfatize um sistema com excelente automação, registro de dados e reprodutibilidade de execução para padronizar uma receita de crescimento confiável.

- Se seu foco principal for produção industrial: Concentre-se no rendimento do sistema, confiabilidade e escalabilidade para garantir que você possa fabricar material consistente e de alta qualidade em grandes volumes.

Em última análise, o forno tubular de CVD é o instrumento fundamental que permite que cientistas e engenheiros pratiquem a arquitetura em escala atômica necessária para construir o futuro da ciência dos materiais.

Tabela Resumo:

| Aspecto Chave | Papel na Síntese de Materiais 2D |

|---|---|

| Controle de Temperatura | Assegura aquecimento estável e uniforme para deposição previsível de camada atômica e formação de cristal. |

| Gerenciamento de Atmosfera | Mantém ambientes ultra-puros para prevenir defeitos e controlar a composição química. |

| Processo CVD | Facilita o crescimento camada por camada através da decomposição de gás em substratos. |

| Escalabilidade | Suporta a transição da pesquisa para a produção industrial de filmes de alta qualidade. |

| Aplicações | Impulsiona semicondutores, armazenamento de energia, eletrônicos flexíveis e sensores. |

Desbloqueie o potencial dos materiais 2D com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos tubulares de CVD personalizados, Muffle, Tubo, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja para pesquisa fundamental, otimização de processos ou produção industrial. Contate-nos hoje para discutir como podemos aprimorar sua síntese de materiais e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade