No campo dos materiais avançados, os sistemas de forno tubular por Deposição Química de Vapor (CVD) são considerados indispensáveis porque fornecem a tríade de controle necessária para a síntese de materiais 2D: gerenciamento preciso de temperatura, um ambiente atmosférico altamente controlado e um design escalável. Essas capacidades são a base absoluta para a produção de camadas de materiais de alta qualidade, uniformes e de espessura atômica, como grafeno, Dissulfetos de Metal de Transição (TMDs) e nitreto de boro hexagonal (h-BN).

O principal desafio dos materiais 2D é criar um filme cristalino perfeito e de grande área que tenha apenas um único átomo de espessura. Um forno tubular CVD não é apenas um aquecedor; é um microambiente precisamente controlado que torna essa construção em nível atômico possível e repetível.

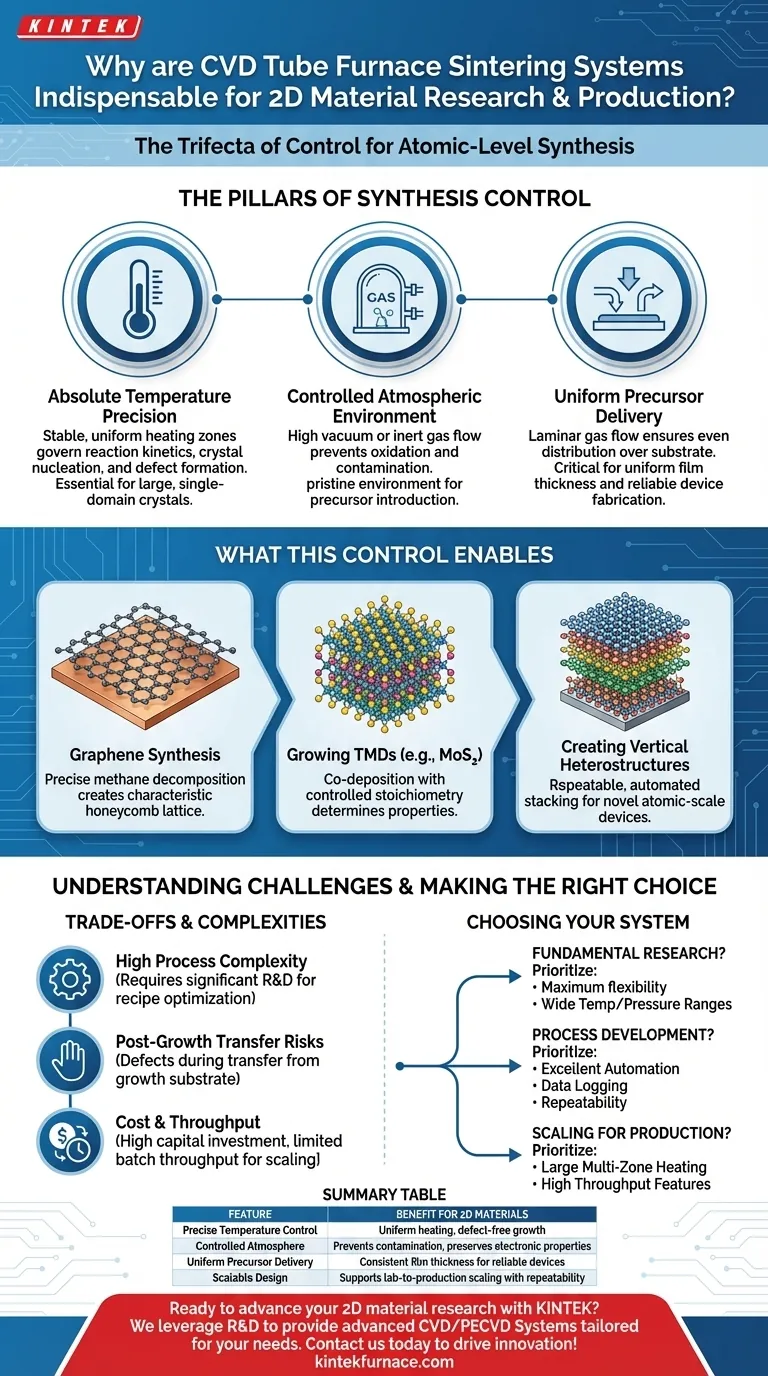

Os Pilares do Controle de Síntese

Para construir materiais átomo por átomo, você deve ter autoridade absoluta sobre o ambiente de construção. Um forno CVD fornece essa autoridade através de várias características-chave que são inegociáveis para o crescimento de materiais 2D.

Precisão Absoluta da Temperatura

A temperatura dentro do forno governa diretamente a cinética da reação, a nucleação dos cristais e a formação de defeitos. Mesmo pequenas flutuações podem arruinar a qualidade de um filme 2D.

Os fornos tubulares CVD criam zonas de aquecimento excepcionalmente estáveis e uniformes, garantindo que todo o substrato esteja exatamente na mesma temperatura. Essa uniformidade é crítica para o crescimento de cristais grandes e de domínio único, em vez de uma mistura de pequenos e defeituosos.

Ambiente Atmosférico Controlado

Os materiais 2D são altamente suscetíveis à contaminação, especialmente a oxidação do ar ambiente, que pode destruir suas propriedades eletrônicas desejadas.

Esses sistemas operam sob alto vácuo ou com um fluxo contínuo de gases inertes de alta pureza, criando um ambiente imaculado. Isso permite a introdução de gases precursores específicos (os blocos de construção químicos) sem risco de reações secundárias indesejadas.

Entrega Uniforme de Precursores

O processo de "Deposição Química de Vapor" depende da entrega de gases reativos a um substrato aquecido. O design do forno garante que esses gases fluam suave e uniformemente sobre a superfície do substrato.

Esse fluxo laminar é essencial para obter uma espessura de filme uniforme em toda a amostra, um requisito fundamental para a fabricação confiável de dispositivos em campos como a fabricação de semicondutores e optoeletrônica.

O Que Este Controle Permite

A precisão de um forno CVD permite a síntese de um amplo espectro de materiais 2D, desde os filmes mais simples de elemento único até estruturas complexas e multicamadas.

Síntese de Grafeno

O grafeno é tipicamente cultivado fazendo fluir um gás contendo carbono, como o metano, sobre uma folha de cobre aquecida. O controle preciso da temperatura do forno é o que decompõe o metano na taxa certa, permitindo que os átomos de carbono se organizem na característica rede hexagonal.

Crescimento de Dissulfetos de Metais de Transição (TMDs)

Materiais como o dissulfeto de molibdênio (MoS₂) requerem a codeposição de múltiplos precursores (por exemplo, compostos de molibdênio e enxofre). As capacidades avançadas de mistura de gases do sistema CVD permitem um controle preciso sobre a razão estequiométrica, que determina as propriedades do material final.

Criação de Heteroestruturas Verticais

Esta técnica avançada envolve o empilhamento de diferentes materiais 2D uns sobre os outros para criar novos dispositivos. A natureza repetível e automatizada dos sistemas CVD modernos é essencial para o crescimento de uma camada, a mudança da receita de gás e, em seguida, o crescimento de uma segunda camada distinta com precisão atômica.

Compreendendo as Trocas e Desafios

Embora indispensáveis, os sistemas de forno tubular CVD não estão isentos de suas complexidades. Reconhecer isso é fundamental para uma implementação bem-sucedida.

Alta Complexidade do Processo

Um forno CVD fornece as ferramentas para controle, mas não fornece a "receita". O desenvolvimento de um processo de crescimento bem-sucedido requer P&D significativo para otimizar as taxas de fluxo de gás, pressão, rampas de temperatura e perfis de resfriamento.

Riscos de Transferência Pós-Crescimento

Para muitas aplicações, o filme 2D deve ser transferido do seu substrato de crescimento (por exemplo, folha de cobre) para um substrato alvo final (por exemplo, uma bolacha de silício). Este processo delicado é uma grande fonte de defeitos, rasgos e contaminação que podem comprometer a qualidade do material.

Custo e Capacidade de Produção (Throughput)

Gases de alta pureza, componentes de vácuo e o próprio forno representam um investimento de capital significativo. Além disso, como um processo em batelada, os fornos tubulares tradicionais podem ter uma capacidade de produção limitada, o que é um desafio fundamental ao escalar da pesquisa laboratorial para a produção industrial.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal do sistema CVD é ditada inteiramente pelo seu objetivo final, seja pura descoberta ou fabricação industrial.

- Se o seu foco principal é pesquisa fundamental: Priorize sistemas com máxima flexibilidade na mistura de gases, amplas faixas de temperatura e controle preciso de pressão para explorar novos materiais e vias de síntese.

- Se o seu foco principal é o desenvolvimento de processos: Procure um sistema com excelente automação, registro de dados e repetibilidade de processo para padronizar uma receita de crescimento para resultados consistentes.

- Se o seu foco principal é escalar para produção: Enfatize fornos com elementos de aquecimento grandes e multizonas para uniformidade superior em grandes áreas e recursos que suportam maior capacidade de produção e consistência entre lotes.

Em última análise, dominar o forno tubular CVD é dominar a capacidade de engenheirar a matéria em escala atômica.

Tabela Resumo:

| Característica | Benefício para Materiais 2D |

|---|---|

| Controle Preciso de Temperatura | Garante aquecimento uniforme para crescimento de cristais sem defeitos e de grande área |

| Ambiente Atmosférico Controlado | Evita contaminação e oxidação, preservando as propriedades eletrônicas |

| Entrega Uniforme de Precursores | Alcança espessura consistente do filme para fabricação confiável de dispositivos |

| Design Escalável | Suporta tanto a pesquisa laboratorial quanto a produção industrial com resultados repetíveis |

Pronto para avançar sua pesquisa de materiais 2D com soluções de engenharia de precisão? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer sistemas avançados de forno de alta temperatura, incluindo Sistemas CVD/PECVD, feitos sob medida para laboratórios e instalações de produção. Nossas capacidades de personalização profunda garantem que suas necessidades experimentais únicas sejam atendidas com desempenho confiável e escalável. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar sua síntese de materiais e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão