Em resumo, as indústrias e campos de pesquisa que mais se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D são aqueles que estão na vanguarda da tecnologia de próxima geração. Isso inclui a fabricação de semicondutores, armazenamento de energia como baterias de íon-lítio e supercapacitores, eletrônicos flexíveis, optoeletrônica, fotocatálise e desenvolvimento de sensores avançados. Esses sistemas fornecem o ambiente altamente controlado necessário para sintetizar e refinar materiais que têm apenas um átomo de espessura.

Um forno tubular CVD não é apenas um forno de alta temperatura; é um instrumento de precisão. Seu valor reside na capacidade de criar um ambiente imaculado e altamente controlado, que é o pré-requisito absoluto para fabricar os materiais 2D uniformes e livres de defeitos necessários para desbloquear suas propriedades eletrônicas e físicas revolucionárias.

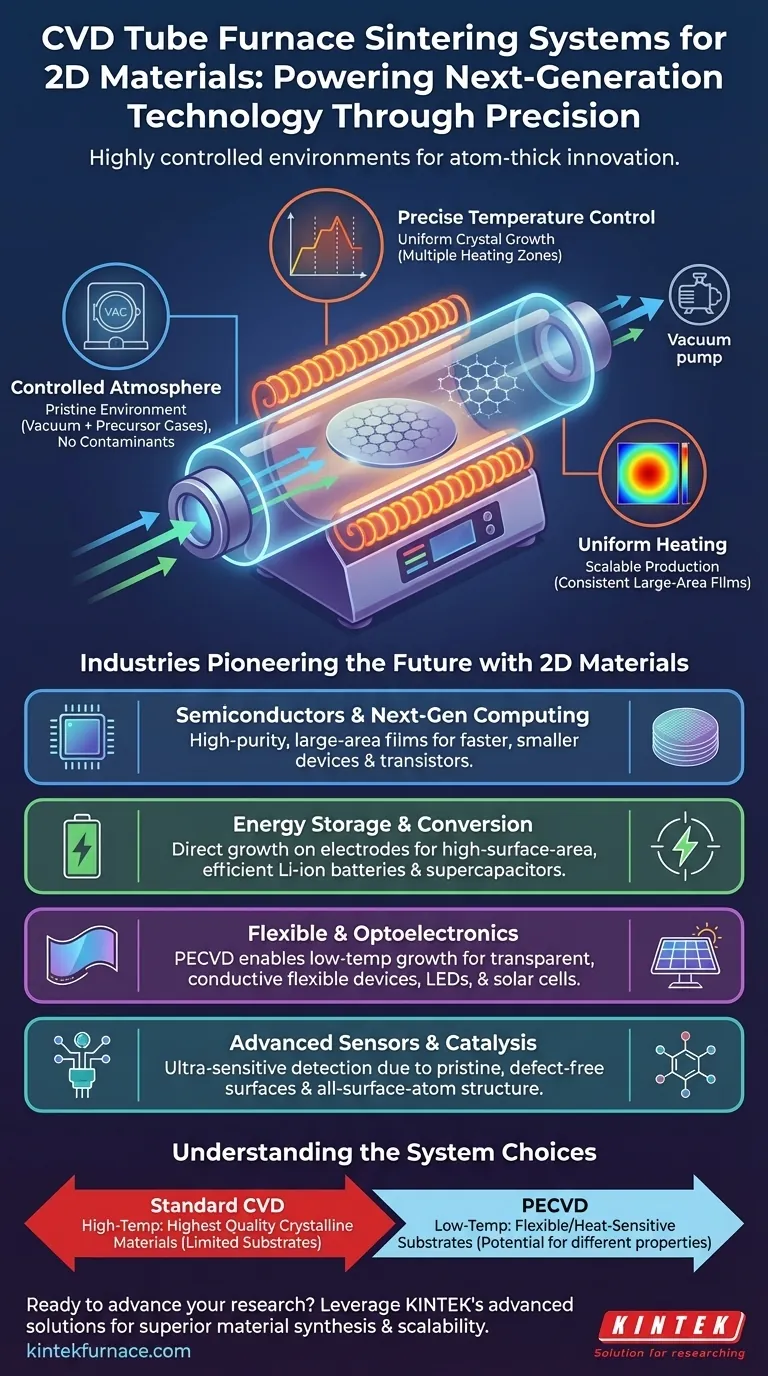

Por que os Fornos CVD São Essenciais para Materiais 2D

A síntese de um material como grafeno ou um dicalcogeneto de metal de transição (TMD) é um processo de construção em nível atômico. A Deposição Química a Vapor (CVD) é o método principal para isso, e o forno tubular é o ambiente onde isso ocorre. As capacidades específicas do forno são o que tornam possível o crescimento de materiais 2D de alta qualidade.

A Necessidade de uma Atmosfera Controlada

Para construir uma camada atômica perfeita, você deve controlar exatamente quais átomos estão presentes. Um forno CVD é selado para criar um vácuo, removendo todos os contaminantes.

Em seguida, gases precursores específicos são introduzidos em quantidades precisas. Essa atmosfera controlada garante que apenas as reações químicas desejadas ocorram no substrato, evitando impurezas indesejadas e defeitos estruturais na rede do material 2D.

O Papel Crítico do Controle de Temperatura

A temperatura dita a taxa das reações químicas e a qualidade do crescimento do cristal. Muito baixa, e a reação não prosseguirá; muito alta, e pode causar defeitos ou danificar o substrato.

Os fornos CVD oferecem controle preciso de temperatura, muitas vezes com múltiplas zonas de aquecimento. Isso permite que os pesquisadores criem perfis de temperatura específicos que são essenciais para a nucleação e o crescimento de filmes grandes, uniformes e de camada única.

Aquecimento Uniforme para Produção Escalável

Para que um material 2D seja útil em um dispositivo como um transistor ou um sensor, ele deve ser consistente em toda a sua superfície.

Um forno tubular é projetado para fornecer aquecimento altamente uniforme em toda a área do substrato. Essa uniformidade é fundamental para passar de curiosidades em escala laboratorial para a produção de wafers que podem ser usados na fabricação industrial.

Principais Aplicações e Campos Beneficiados

O controle preciso oferecido pelos sistemas de fornos CVD possibilita diretamente avanços em vários campos de alta tecnologia.

Semicondutores e Computação de Próxima Geração

A indústria de semicondutores está constantemente se esforçando para tornar os transistores menores e mais rápidos. Materiais 2D como grafeno e MoS₂ oferecem mobilidade de elétrons incrível em um formato atomicamente fino. CVD é o principal método para produzir os filmes de alta pureza e grande área necessários para a fabricação em escala de wafer.

Armazenamento e Conversão de Energia

O desempenho de baterias e supercapacitores depende muito da área de superfície do material do eletrodo. Materiais 2D têm a maior relação superfície-volume possível. CVD pode ser usado para cultivar esses materiais diretamente em folheados condutores, criando eletrodos altamente eficientes para baterias de íon-lítio e supercapacitores de próxima geração.

Dispositivos Flexíveis e Optoeletrônicos

Materiais 2D são transparentes e condutores, tornando-os ideais para telas sensíveis ao toque, displays flexíveis, LEDs e células solares. Muitos substratos flexíveis, como polímeros, não suportam as altas temperaturas do CVD tradicional.

Isso impulsionou a adoção de técnicas especializadas como CVD Assistida por Plasma (PECVD). Os sistemas PECVD operam em temperaturas mais baixas, permitindo o crescimento direto e sem transferência de materiais 2D em substratos sensíveis ao calor.

Sensores Avançados e Catálise

Como cada átomo em um material 2D é um átomo de superfície, eles são excepcionalmente sensíveis ao seu ambiente circundante. Isso os torna perfeitos para construir sensores químicos e biológicos ultrassensíveis.

As superfícies imaculadas e limpas produzidas via CVD são essenciais para garantir que o sensor responda apenas ao analito alvo, sem interferência de contaminantes superficiais.

Entendendo as Compensações (Trade-offs)

Embora indispensáveis, os sistemas de fornos CVD não são uma solução única para todos. Entender suas variações e limitações é fundamental para uma implementação bem-sucedida.

CVD Padrão vs. CVD Assistida por Plasma (PECVD)

O CVD térmico padrão depende puramente de altas temperaturas para impulsionar as reações. Geralmente, produz materiais cristalinos da mais alta qualidade, mas é limitado a substratos resistentes à temperatura.

O PECVD usa um plasma para energizar os gases precursores, permitindo que a deposição ocorra em temperaturas muito mais baixas. Esta é uma grande vantagem para eletrônicos flexíveis, mas pode, às vezes, resultar em material com propriedades diferentes ou mais defeitos do que o crescimento em alta temperatura.

O Desafio da Transferência de Material

Muitas vezes, um material 2D é cultivado em um substrato catalítico (como cobre para grafeno) e deve ser transferido para um substrato de dispositivo final (como silício). Esse processo de transferência é uma grande fonte de defeitos, rugas e contaminação que podem degradar o desempenho do dispositivo.

O desenvolvimento de processos sem transferência, muitas vezes possibilitados pelo PECVD, onde o material é cultivado diretamente no substrato não catalítico final, é uma área significativa de pesquisa destinada a superar esse obstáculo.

Custo e Escalabilidade Industrial

Os sistemas de fornos CVD, especialmente aqueles com capacidades avançadas, representam um investimento significativo. Embora sejam um pilar de pesquisa e desenvolvimento, escalar esses processos para a fabricação industrial de alto volume e baixo custo continua sendo um grande desafio de engenharia.

Fazendo a Escolha Certa para Seu Objetivo

Os requisitos específicos de sua aplicação determinarão o tipo de sistema e processo CVD de que você precisa.

- Se o seu foco principal for pesquisa fundamental: Você precisa de um sistema com controle máximo sobre temperatura, fluxo de gás e pureza para produzir materiais novos e imaculados com a mais alta qualidade possível.

- Se o seu foco principal for a fabricação de semicondutores: Você precisa de um sistema que priorize a uniformidade, repetibilidade e compatibilidade com wafers de grande área.

- Se o seu foco principal for eletrônicos flexíveis: Você deve usar um sistema capaz de deposição em baixa temperatura, como PECVD, para evitar danificar seus substratos de polímero.

- Se o seu foco principal for armazenamento de energia: Você precisa de um processo que possa cultivar eficientemente materiais 2D de alta área de superfície diretamente em estruturas de eletrodos condutores.

Dominar o ambiente de síntese é a chave fundamental para desbloquear o vasto potencial dos materiais 2D.

Tabela de Resumo:

| Campo/Indústria | Aplicações Chave | Benefícios do Forno CVD |

|---|---|---|

| Semicondutores | Computação de próxima geração, transistores | Filmes de alta pureza e grande área, controle preciso de temperatura |

| Armazenamento de Energia | Baterias de íon-lítio, supercapacitores | Crescimento direto em eletrodos, alta área de superfície |

| Eletrônicos Flexíveis | Telas sensíveis ao toque, displays, LEDs | PECVD de baixa temperatura para substratos sensíveis ao calor |

| Optoeletrônica | Células solares, sensores | Aquecimento uniforme, superfícies sem defeitos |

| Catálise e Sensores | Detecção química/biológica | Superfícies limpas, atmosfera controlada |

Pronto para avançar em sua pesquisa de materiais 2D com precisão? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais exclusivos. Se você atua em semicondutores, armazenamento de energia ou eletrônicos flexíveis, podemos ajudá-lo a alcançar síntese e escalabilidade de materiais superiores. Contate-nos hoje para discutir como nossas soluções personalizadas podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados