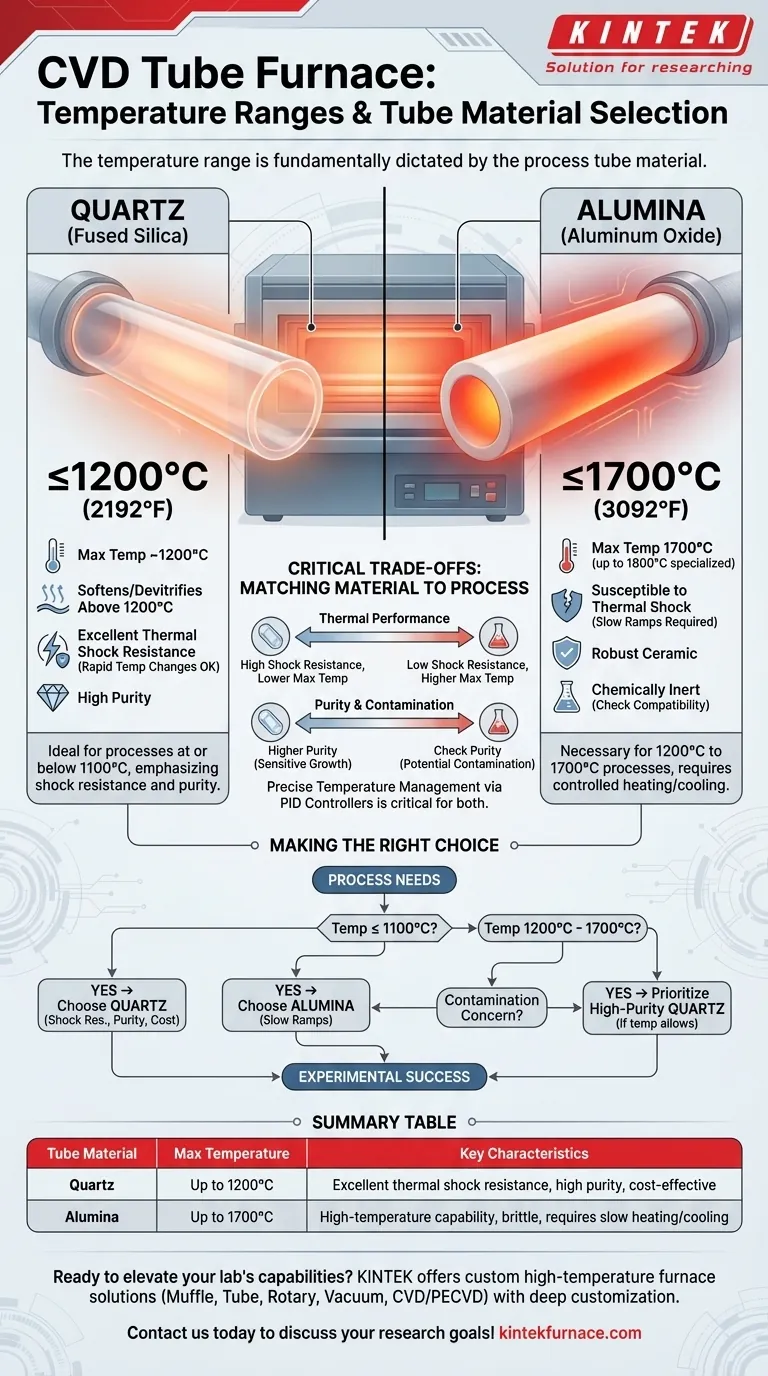

A faixa de temperatura de um forno tubular CVD é fundamentalmente determinada pelo material do próprio tubo de processo. Para a maioria das aplicações padrão, tubos de quartzo são usados para processos até aproximadamente 1200°C (2192°F). Quando temperaturas mais altas são necessárias, tubos de alumina são empregados, permitindo que o forno atinja com segurança até 1700°C (3092°F), com alguns sistemas especializados chegando a 1800°C.

A sua escolha do material do tubo não é apenas uma decisão de temperatura; é uma compensação crítica entre desempenho térmico, inércia química e resistência ao choque térmico. Correlacionar o material com os parâmetros específicos do seu processo é essencial tanto para o sucesso experimental quanto para a segurança operacional.

Um Detalhe sobre Materiais Comuns de Tubos

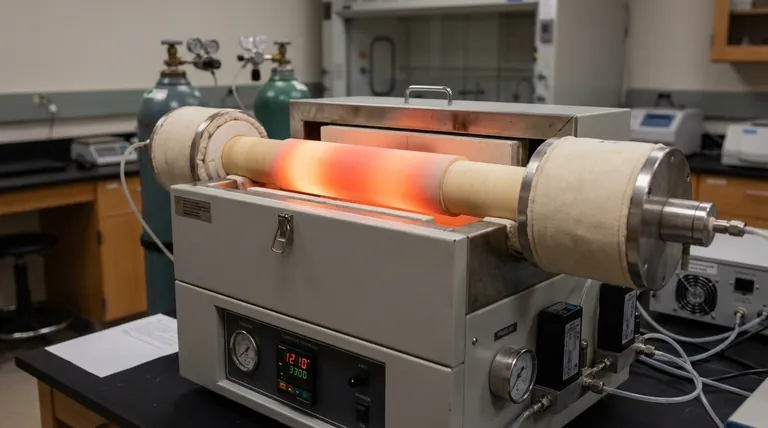

O tubo de processo é o coração do forno, criando o ambiente controlado onde a deposição química de vapor ocorre. Sua capacidade de resistir ao calor e ao ataque químico é primordial.

Quartzo (Sílica Fundida): O Padrão para ≤1200°C

O quartzo é o material mais comum para uma ampla gama de aplicações CVD. Ele oferece uma excelente combinação de propriedades térmicas e alta pureza.

Sua temperatura máxima de trabalho é de cerca de 1200°C. Acima deste ponto, o material começa a amolecer (desvitrificação), comprometendo sua integridade estrutural e potencialmente causando falha do tubo sob vácuo ou pressão.

Uma das principais vantagens do quartzo é sua excelente resistência ao choque térmico. Ele pode suportar mudanças rápidas de temperatura muito melhor do que as alternativas cerâmicas, o que simplifica os protocolos de aquecimento e resfriamento.

Alumina (Óxido de Alumínio): A Escolha para Processos de Alta Temperatura

Para processos que exigem temperaturas além dos limites do quartzo, a alumina é o material ideal. É uma cerâmica robusta capaz de operar de forma estável.

Os tubos de alumina permitem temperaturas de forno de até 1700°C e, em alguns modelos de fornos de alta temperatura, podem ser levados a 1800°C.

Essa capacidade de alta temperatura torna a alumina essencial para o crescimento de certos materiais, como óxidos ou nitretos específicos, que requerem mais energia térmica.

Compreendendo as Compensações

Selecionar um tubo não é tão simples quanto escolher aquele com a maior classificação de temperatura. Você deve considerar as implicações práticas para seu experimento específico.

Choque Térmico e Fragilidade

A principal desvantagem da alumina é sua suscetibilidade ao choque térmico. Ao contrário do quartzo, os tubos de alumina podem rachar se aquecidos ou resfriados muito rapidamente. Isso exige rampas de temperatura mais lentas e cuidadosamente programadas, o que pode aumentar o tempo total do processo.

Compatibilidade Química e Pureza

O material do tubo deve ser inerte e não reagir com seus gases precursores ou subprodutos. Embora ambos os materiais sejam relativamente inertes, o quartzo é geralmente de maior pureza, tornando-o preferível para o crescimento sensível de materiais eletrônicos ou ópticos onde a contaminação é uma grande preocupação.

Gerenciamento Preciso da Temperatura

Independentemente do material do tubo, alcançar uma temperatura estável e precisa é crítico. Fornos tubulares modernos usam controladores PID (Proporcional-Integral-Derivativo) avançados para regular precisamente a energia dos elementos de aquecimento. Isso garante que o sistema atinja a temperatura definida e a mantenha com desvio mínimo, o que é vital para a repetibilidade do processo.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser baseada em uma compreensão clara das suas necessidades experimentais e das propriedades inerentes de cada material.

- Se o seu processo opera a 1100°C ou abaixo: O quartzo é quase sempre a escolha superior devido à sua excelente resistência ao choque térmico, alta pureza e menor custo.

- Se o seu processo requer temperaturas entre 1200°C e 1700°C: A alumina é a sua solução necessária, mas você deve projetar seu processo com ciclos de aquecimento e resfriamento lentos e controlados.

- Se você está preocupado com potencial contaminação: Priorize um tubo de quartzo de alta pureza, desde que seus requisitos de temperatura o permitam.

Ao correlacionar cuidadosamente o material do tubo à temperatura do seu processo e ao ambiente químico, você garante a integridade e o sucesso do seu trabalho.

Tabela Resumo:

| Material do Tubo | Temperatura Máxima | Características Principais |

|---|---|---|

| Quartzo | Até 1200°C | Excelente resistência ao choque térmico, alta pureza, custo-benefício |

| Alumina | Até 1700°C | Capacidade de alta temperatura, frágil, requer aquecimento/resfriamento lento |

Pronto para elevar as capacidades do seu laboratório com uma solução de forno de alta temperatura personalizada? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa profunda personalização garante alinhamento preciso com as suas necessidades experimentais exclusivas, oferecendo desempenho e confiabilidade superiores. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica