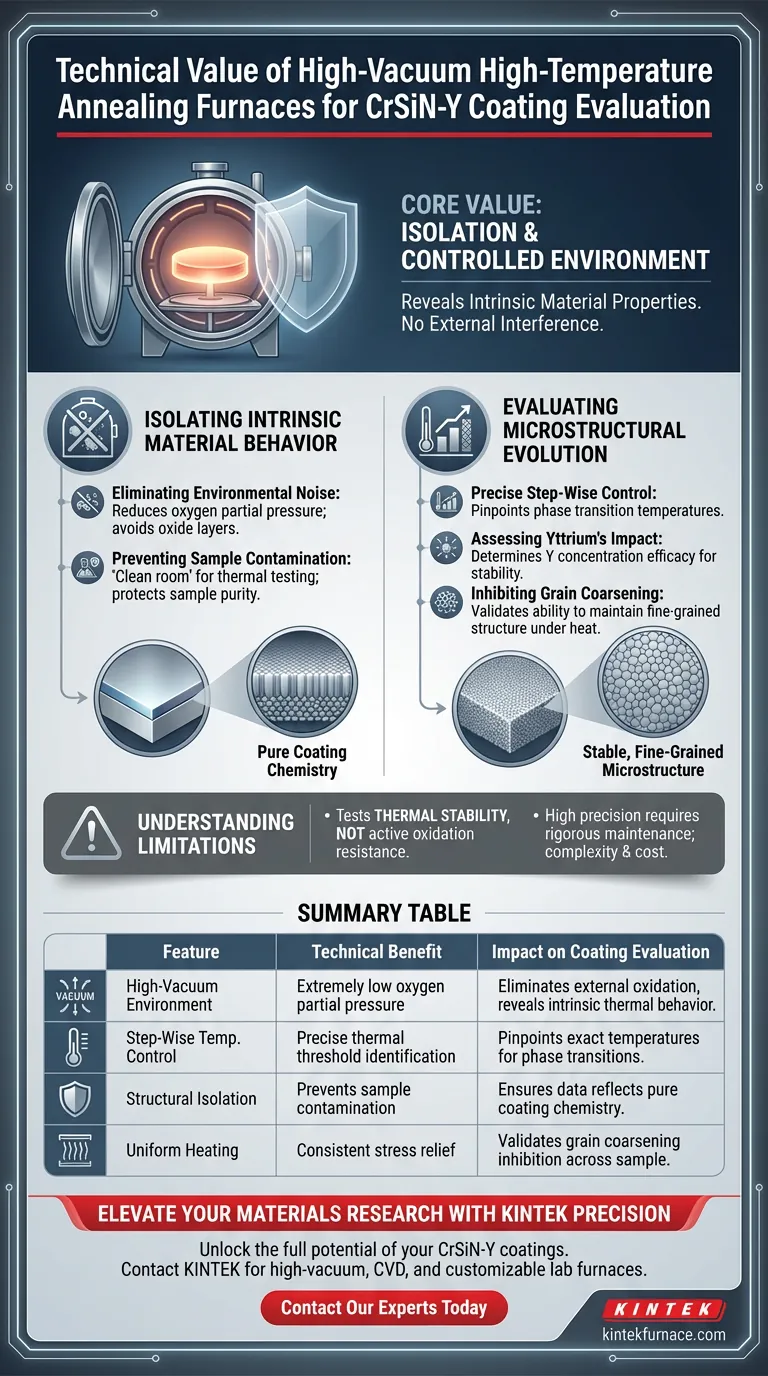

O valor técnico de um forno de recozimento de alta temperatura e alto vácuo reside no isolamento. Ele cria um ambiente controlado com pressão parcial de oxigênio extremamente baixa, permitindo avaliar as propriedades intrínsecas do revestimento de CrSiN-Y sem interferência externa. Essa precisão permite o isolamento da estabilidade de fase e das mudanças na estrutura de grão causadas unicamente pelo estresse térmico, separando-as dos efeitos da oxidação ambiental ou contaminação.

Conclusão Principal: Este equipamento é essencial porque permite a simulação da evolução microestrutural em um ambiente imaculado. Ele valida objetivamente se concentrações específicas de Yttrium inibem efetivamente o espessamento de grão e a decomposição de fase, fornecendo uma linha de base de estabilidade térmica antes que fatores oxidativos do mundo real sejam introduzidos.

Isolando o Comportamento Intrínseco do Material

Para entender as verdadeiras capacidades de um revestimento de CrSiN-Y, você deve primeiro eliminar variáveis. O forno de alto vácuo serve como uma "sala limpa" para testes térmicos.

Eliminando Ruído Ambiental

Em fornos atmosféricos padrão, o oxigênio reage com a superfície da amostra, criando camadas de óxido que podem obscurecer as mudanças estruturais internas do material.

Ao utilizar um ambiente de alto vácuo, você reduz drasticamente a pressão parcial de oxigênio. Isso garante que qualquer degradação observada seja resultado da termodinâmica interna do material, e não de ataque externo.

Prevenindo a Contaminação da Amostra

A avaliação de revestimentos avançados requer pureza absoluta.

Este processo protege a amostra da contaminação do ambiente externo. Garante que os dados coletados reflitam a química do revestimento e nada mais.

Avaliando a Evolução Microestrutural

A referência principal destaca que este equipamento não serve apenas para aquecer; ele serve para observar a evolução sob estresse.

Controle Preciso Passo a Passo

O forno permite um controle de temperatura preciso e passo a passo.

Essa capacidade é crucial para identificar os limiares térmicos exatos onde o revestimento muda. Você pode identificar a temperatura específica em que ocorrem as transições de fase.

Avaliando o Impacto do Yttrium

Um objetivo chave desta avaliação é determinar a eficácia dos aditivos de Yttrium (Y).

O ambiente térmico controlado revela como diferentes concentrações de Yttrium influenciam a estabilidade de fase. Ele fornece as evidências necessárias para confirmar se o aditivo está estabilizando com sucesso a estrutura do material.

Inibindo o Espessamento de Grão

Sob calor elevado, os grãos do material naturalmente tendem a crescer (espessar), o que geralmente reduz a dureza e o desempenho.

Este método de teste valida a capacidade do revestimento de inibir esse espessamento de grão. Ele prova se a microestrutura permanece estável e de grão fino sob carga térmica.

Alívio Uniforme de Tensão

Conforme observado em contextos suplementares sobre processamento de metais, o recozimento a vácuo fornece uniformidade de aquecimento superior.

Essa distribuição uniforme de calor ajuda a eliminar tensões internas de processamento. Garante que a avaliação da ductilidade e dos limites mecânicos do revestimento seja consistente em toda a geometria da amostra.

Compreendendo as Limitações

Embora este método seja poderoso, é vital reconhecer o que ele não faz para manter uma perspectiva objetiva.

Estabilidade Térmica vs. Resistência à Oxidação

Este processo testa a estabilidade térmica, não a resistência ativa à oxidação.

Como o vácuo remove o oxigênio, você não está testando como o revestimento interage com o ar em altas temperaturas. Você está testando como o revestimento se mantém unido sob calor.

O Custo da Precisão

Sistemas de alto vácuo adicionam complexidade e custo ao regime de testes em comparação com o recozimento em ar padrão.

Eles requerem manutenção rigorosa para garantir que a integridade do vácuo não seja comprometida, pois até mesmo um pequeno vazamento pode invalidar a premissa "livre de contaminação" do experimento.

Fazendo a Escolha Certa para o Seu Objetivo

Este equipamento é uma ferramenta especializada para caracterização fundamental de materiais. Use o seguinte guia para determinar quando implementá-lo.

- Se o seu foco principal é Formulação de Materiais: Use este forno para determinar a concentração ótima de Yttrium que maximiza a estabilidade de fase antes dos testes de campo.

- Se o seu foco principal é Análise de Falhas: Use este método para distinguir entre falhas causadas por decomposição de fase interna versus aquelas causadas por corrosão oxidativa externa.

Esta abordagem transforma o forno de um simples aquecedor em uma ferramenta de validação crítica para a física fundamental do seu revestimento.

Tabela Resumo:

| Recurso | Benefício Técnico | Impacto na Avaliação do Revestimento |

|---|---|---|

| Ambiente de Alto Vácuo | Pressão parcial de oxigênio extremamente baixa | Elimina a oxidação externa para revelar o comportamento térmico intrínseco. |

| Controle de Temperatura Passo a Passo | Identificação precisa de limiares térmicos | Identifica temperaturas exatas onde ocorrem transições de fase e decomposição. |

| Isolamento Estrutural | Previne a contaminação da amostra | Garante que os dados reflitam a química pura do revestimento sem ruído ambiental. |

| Aquecimento Uniforme | Alívio de tensão consistente | Valida a capacidade do revestimento de inibir o espessamento de grão em toda a amostra. |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial dos seus revestimentos de CrSiN-Y isolando propriedades intrínsecas com nossos sistemas de alta temperatura líderes do setor. Apoiado por P&D especializado e fabricação de precisão, a KINTEK oferece fornos de alto vácuo, CVD e laboratório personalizáveis projetados para atender às demandas rigorosas da ciência de materiais avançada.

Seja para validar a estabilidade de fase ou inibir o espessamento de grão, nosso equipamento especializado fornece o ambiente térmico imaculado necessário para uma caracterização precisa. Entre em contato com nossos especialistas hoje mesmo para discutir como nossos sistemas personalizáveis Muffle, Tube e Vacuum podem otimizar seu fluxo de trabalho de testes.

Guia Visual

Referências

- Lishan Dong, Zhifeng Wang. Porous High-Entropy Oxide Anode Materials for Li-Ion Batteries: Preparation, Characterization, and Applications. DOI: 10.3390/ma17071542

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as aplicações da brasagem em forno nas indústrias médica e farmacêutica? Obtenha Juntas Estéreis e de Alta Resistência

- Como os fornos modernos de tratamento térmico a vácuo garantem um processamento preciso? Obtenha Resultados Perfeitos com Controle de Precisão

- Como o design de uma unidade de vácuo de laboratório em larga escala evita a contaminação secundária? Isolamento por Telas de Quartzo

- Quais são os benefícios de usar fornos de tratamento térmico a vácuo para ligas metálicas? Alcance Propriedades e Desempenho Metálico Superior

- Como um forno industrial de sinterização a vácuo contribui para a densificação de ímãs de NdFeB? | Insights de Especialistas

- Quais são as classificações de pressões operacionais usadas no tratamento térmico a vácuo? Otimize Seu Processo para Qualidade e Eficiência

- Quais soluções de projeto abordam os desafios na sinterização a vácuo? Otimize a Sinterização para Materiais de Alto Desempenho

- Por que é necessário evacuar um forno para 10⁻³ Pa antes de fundir a liga de magnésio AM60? Prevenir a Oxidação & Garantir a Qualidade