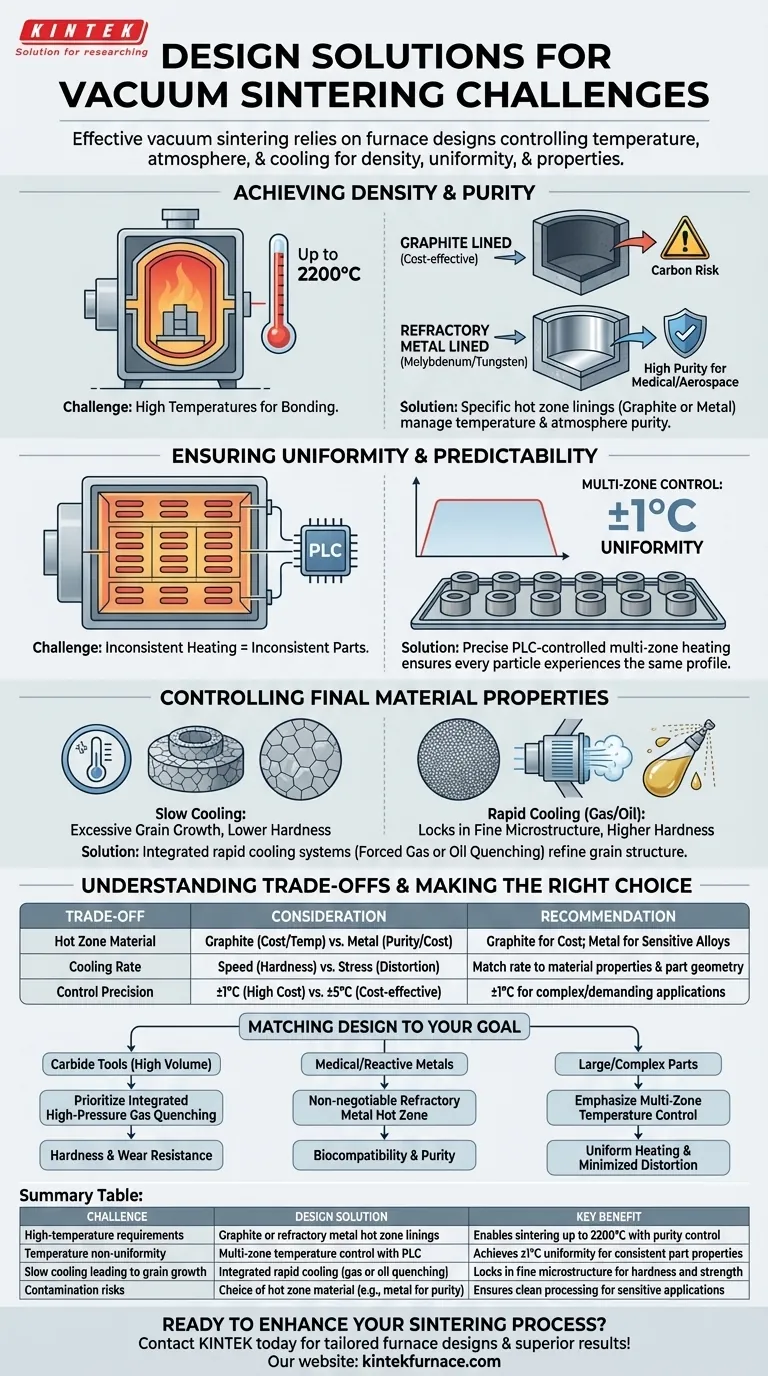

Em resumo, a sinterização a vácuo eficaz depende de soluções específicas de projeto de forno, concebidas para controlar a temperatura, a atmosfera e o resfriamento. As características principais incluem zonas quentes de alta temperatura com revestimentos de grafite ou metal refratário, controle preciso de temperatura multizona para uniformidade e sistemas de resfriamento rápido integrados, como têmpera a gás ou a óleo, para alcançar as propriedades finais desejadas do material.

O desafio central na sinterização a vácuo não é apenas aquecer uma peça, mas sim gerenciar com precisão todo o ciclo térmico para garantir que as partículas se unam corretamente sem contaminação. O projeto correto do forno transforma a sinterização de um simples processo de aquecimento em um método de fabricação previsível e altamente controlado para produzir componentes densos e de alto desempenho.

Atingindo Densidade Total e Pureza

O objetivo principal da sinterização é transformar uma peça "verde" porosa em um componente sólido e denso. Isso requer altas temperaturas e um ambiente limpo, ambos sendo funções diretas do projeto central do forno.

O Papel da Zona Quente de Alta Temperatura

A capacidade de um forno atingir e sustentar a temperatura de sinterização correta é fundamental. Materiais como o carbeto de tungstênio exigem temperaturas próximas a 2200°C para a ligação eficaz das partículas e densificação.

O revestimento da zona quente é igualmente crítico. Uma zona quente revestida de grafite é uma solução comum e econômica, mas pode introduzir carbono na atmosfera, o que é prejudicial para certas ligas.

Para materiais sensíveis à contaminação por carbono, é necessária uma zona quente de metal refratário (usando tungstênio ou molibdênio). Isso garante um ambiente de processamento mais limpo, o que é vital para aplicações médicas, aeroespaciais e outras que exigem alta pureza.

Garantindo Uniformidade e Previsibilidade

O aquecimento inconsistente leva a peças inconsistentes. Uma peça mais quente em uma área do que em outra terá variações na densidade, tamanho do grão e propriedades mecânicas. Este é um ponto crítico de falha na produção em grande volume.

O Poder do Controle Multizona

Para combater isso, fornos a vácuo avançados empregam controle de temperatura multizona. A zona quente é dividida em várias áreas de aquecimento gerenciadas independentemente, muitas vezes controladas por um CLP (Controlador Lógico Programável) sofisticado.

Este projeto permite que o sistema faça microajustes, garantindo que toda a carga atinja uma uniformidade de temperatura excepcional, muitas vezes dentro de ±1°C. Essa precisão garante que cada partícula, em cada peça, experimente o mesmo perfil térmico, levando a uma ligação uniforme e propriedades finais previsíveis.

Controlando as Propriedades Finais do Material

As propriedades de uma peça sinterizada são determinadas por sua microestrutura, particularmente seu tamanho de grão. A fase de resfriamento do ciclo térmico é onde essa estrutura é fixada.

O Impacto dos Sistemas de Resfriamento Rápido

Permitir que uma peça esfrie lentamente pode levar ao crescimento excessivo de grãos, o que geralmente resulta em menor dureza e resistência. Para evitar isso, muitos fornos de sinterização a vácuo integram sistemas de resfriamento rápido.

A têmpera a gás forçada usa gás inerte de alta pressão (como argônio ou nitrogênio) para resfriar as peças de forma rápida e uniforme. Isso é essencial para refinar a microestrutura em materiais como o carbeto de tungstênio, resultando em maior dureza e resistência ao desgaste.

Em alguns casos, é necessário um resfriamento ainda mais rápido. Sistemas de têmpera a óleo podem ser integrados para fornecer as taxas de resfriamento mais agressivas, embora isso seja tipicamente reservado para ligas específicas que podem suportar o alto estresse térmico.

Compreendendo as Compensações (Trade-offs)

A escolha dos recursos de projeto corretos envolve equilibrar os requisitos de desempenho com as realidades operacionais. Não existe um único projeto de forno "ideal"; existe apenas o melhor projeto para uma aplicação específica.

Material da Zona Quente: Grafite vs. Metal

A escolha entre uma zona quente de grafite e uma de metal refratário é uma compensação primária. O grafite é menos caro e possui um teto de temperatura muito alto, mas apresenta risco de contaminação. Os metais refratários oferecem um ambiente muito mais limpo, mas são significativamente mais caros e possuem limitações operacionais.

Taxa de Resfriamento: Velocidade vs. Estresse

Embora o resfriamento rápido seja excelente para atingir a dureza, ele pode introduzir estresse térmico significativo. Isso pode levar à distorção ou até mesmo rachaduras em peças com geometrias complexas ou paredes finas. A taxa de resfriamento deve ser cuidadosamente ajustada às propriedades do material e ao projeto da peça para evitar comprometer sua integridade estrutural.

Precisão do Controle: Ideal vs. Prático

Atingir uma uniformidade de temperatura de ±1°C requer um projeto de elemento de aquecimento mais complexo e sistemas de controle sofisticados, aumentando o custo e a complexidade do forno. Para materiais menos exigentes, uma uniformidade padrão de ±5°C pode ser perfeitamente adequada e mais econômica.

Fazendo a Escolha Certa para o Seu Objetivo

Seu material e os requisitos finais da peça devem ditar o projeto de forno de que você precisa.

- Se seu foco principal é a produção em alto volume de ferramentas de carbeto: Priorize um forno com um sistema de têmpera a gás de alta pressão integrado para garantir dureza e resistência ao desgaste.

- Se seu foco principal é a sinterização de titânio de grau médico ou metais reativos: Um forno com zona quente de metal refratário é inegociável para evitar contaminação por carbono e garantir a biocompatibilidade.

- Se seu foco principal é a produção de peças grandes ou geometricamente complexas: Enfatize o controle de temperatura multizona para garantir aquecimento uniforme e minimizar o risco de distorção térmica durante o resfriamento.

Em última análise, um forno a vácuo moderno é um instrumento de precisão projetado para fornecer resultados metalúrgicos repetíveis.

Tabela de Resumo:

| Desafio | Solução de Projeto | Benefício Principal |

|---|---|---|

| Requisitos de alta temperatura | Revestimentos de zona quente de grafite ou metal refratário | Permite sinterização de até 2200°C com controle de pureza |

| Não uniformidade da temperatura | Controle de temperatura multizona com CLP | Atinge uniformidade de ±1°C para propriedades consistentes da peça |

| Resfriamento lento levando ao crescimento de grãos | Resfriamento rápido integrado (têmpera a gás ou a óleo) | Fixa a microestrutura fina para dureza e resistência |

| Riscos de contaminação | Escolha do material da zona quente (ex: metal para pureza) | Garante processamento limpo para aplicações sensíveis |

Pronto para aprimorar seu processo de sinterização com soluções de fornos de precisão? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você está produzindo ferramentas de carbeto, metais de grau médico ou peças complexas, podemos ajudá-lo a alcançar densidade, pureza e desempenho superiores. Entre em contato conosco hoje para discutir suas necessidades e descobrir como nossos projetos personalizados podem otimizar seus resultados!

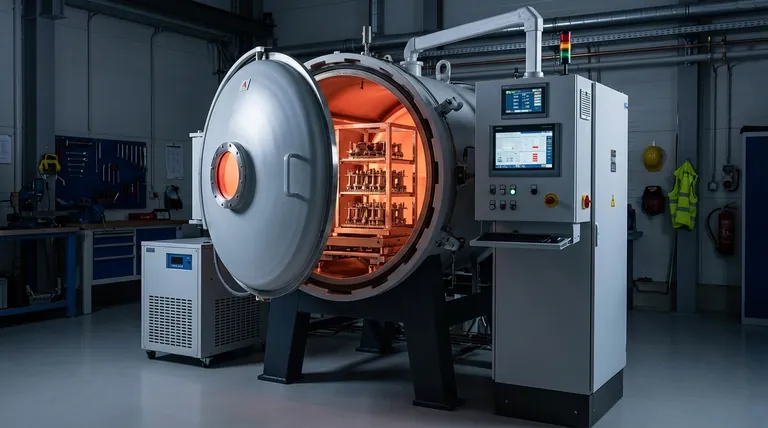

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo