O propósito principal de realizar um tratamento térmico de 1400°C é reforçar estruturalmente o esqueleto de tungstênio poroso através da difusão atômica. Esta etapa de alta temperatura transforma um arranjo frágil de partículas em uma rede mecanicamente estável, promovendo a formação de uma solução sólida de tungstênio-titânio, garantindo que o material não colapse durante o processamento subsequente.

Ponto Principal O tratamento a vácuo a 1400°C é uma fase crítica de fortalecimento que impulsiona a difusão mútua de átomos de tungstênio e titânio. Este processo espessa os "pescoços" entre as partículas e cria uma solução sólida robusta, fornecendo a tenacidade necessária para sobreviver às condições severas da desaleação secundária.

O Mecanismo de Reforço Estrutural

Promoção da Difusão Atômica

A 1400°C, a energia térmica é suficiente para ativar o movimento de átomos dentro da matriz metálica. Este ambiente promove a difusão mútua de átomos de tungstênio e titânio.

Formação de uma Solução Sólida

À medida que esses átomos se difundem, eles não ficam apenas lado a lado; eles se integram para formar uma solução sólida. Essa homogeneização química é fundamental para mudar as propriedades do material de um agregado solto para uma entidade metálica unificada.

Fortalecimento das Conexões de Partículas

A mudança física mais visível ocorre nos pontos de contato entre as partículas individuais. O processo de difusão faz com que esses pontos de contato, ou "conexões de pescoço", se tornem significativamente mais espessos e arredondados. Este efeito de sinterização cria uma estrutura contínua e rígida.

Preparação para Processamento Posterior

Prevenção de Colapso Estrutural

O objetivo imediato deste tratamento térmico é preparar o esqueleto para a desaleação secundária. Esta etapa subsequente (visando a fase de titânio) é agressiva. Sem a estabilidade mecânica fornecida pelo tratamento de 1400°C, o esqueleto poroso careceria da tenacidade para manter sua forma e provavelmente sofreria colapso estrutural.

Otimização da Distribuição de Poros

Além do simples fortalecimento, este tratamento térmico otimiza ativamente a distribuição de poros. Ao arredondar os pescoços das partículas e assentar a estrutura, o tratamento garante que a porosidade seja uniforme e estável, o que é crucial para o desempenho final da aplicação do material.

Entendendo os Compromissos

O Risco de Omissão

Pular ou reduzir a temperatura desta etapa não é uma economia de eficiência viável. Sem a formação da solução sólida e o espessamento dos pescoços das partículas, o esqueleto permanece quebradiço. Quase certamente falhará mecanicamente quando submetido ao estresse da remoção da fase de titânio posteriormente.

Distinção da Desaglomeração

É crucial não confundir esta etapa de fortalecimento de 1400°C com a desaglomeração a vácuo anterior. A desaglomeração geralmente ocorre abaixo de 500°C para decompor lentamente os aglutinantes orgânicos (como PVB) e evitar rachaduras. A etapa de 1400°C é puramente sobre ligação metalúrgica e difusão, não remoção orgânica.

Garantindo o Sucesso do Processo

Para aplicar isso ao seu fluxo de trabalho de fabricação, considere seus requisitos específicos de estabilidade:

- Se o seu foco principal é Integridade Estrutural: Garanta que o tempo de permanência a 1400°C seja suficiente para permitir o crescimento e arredondamento completos do pescoço, pois essa geometria dita a tenacidade do esqueleto.

- Se o seu foco principal é o Rendimento do Processo: Priorize esta etapa para evitar perda de material durante a desaleação secundária, pois uma solução sólida bem difundida é a única defesa contra o colapso do esqueleto.

O tratamento de 1400°C é o momento definidor em que seu material transita de um pó compactado para um metal poroso robusto e projetado.

Tabela Resumo:

| Fase do Processo | Mecanismo Principal | Resultado Chave |

|---|---|---|

| Difusão Atômica | Movimento mútuo W-Ti | Formação de uma solução sólida robusta |

| Crescimento do Pescoço | Sinterização nos pontos de contato | Conexões mais espessas entre partículas |

| Fixação Estrutural | Estabilização térmica | Prevenção de colapso durante a desaleação secundária |

| Otimização de Poros | Assentamento da geometria | Distribuição de poros uniforme e estável |

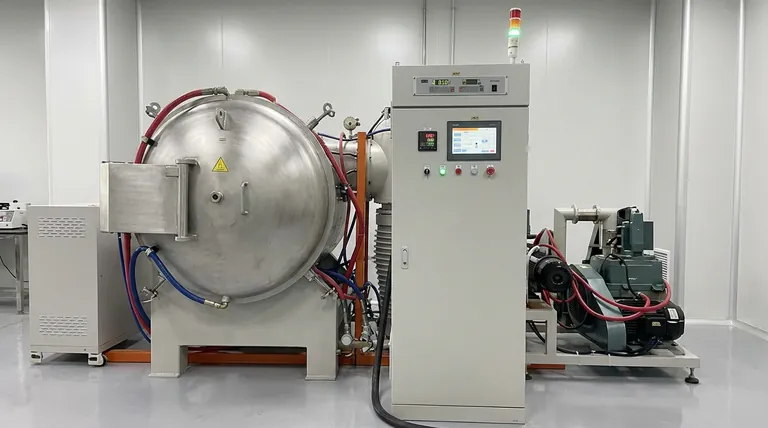

Eleve seu Processamento de Materiais Avançados com a KINTEK

O controle térmico preciso é a diferença entre uma estrutura robusta projetada e falha estrutural. A KINTEK fornece fornos a vácuo e atmosféricos de alta temperatura líderes na indústria, projetados para facilitar processos críticos de ligação metalúrgica e difusão.

Por que escolher a KINTEK?

- P&D e Fabricação Especializados: Nossos sistemas são projetados para o máximo desempenho em ambientes exigentes.

- Soluções Versáteis: Se você precisa de sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, temos a tecnologia para atender às suas especificações.

- Totalmente Personalizável: Adaptamos nossos fornos de alta temperatura de laboratório às suas necessidades exclusivas de desaleação e sinterização.

Garanta o sucesso da sua fabricação com equipamentos construídos para precisão. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados!

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material