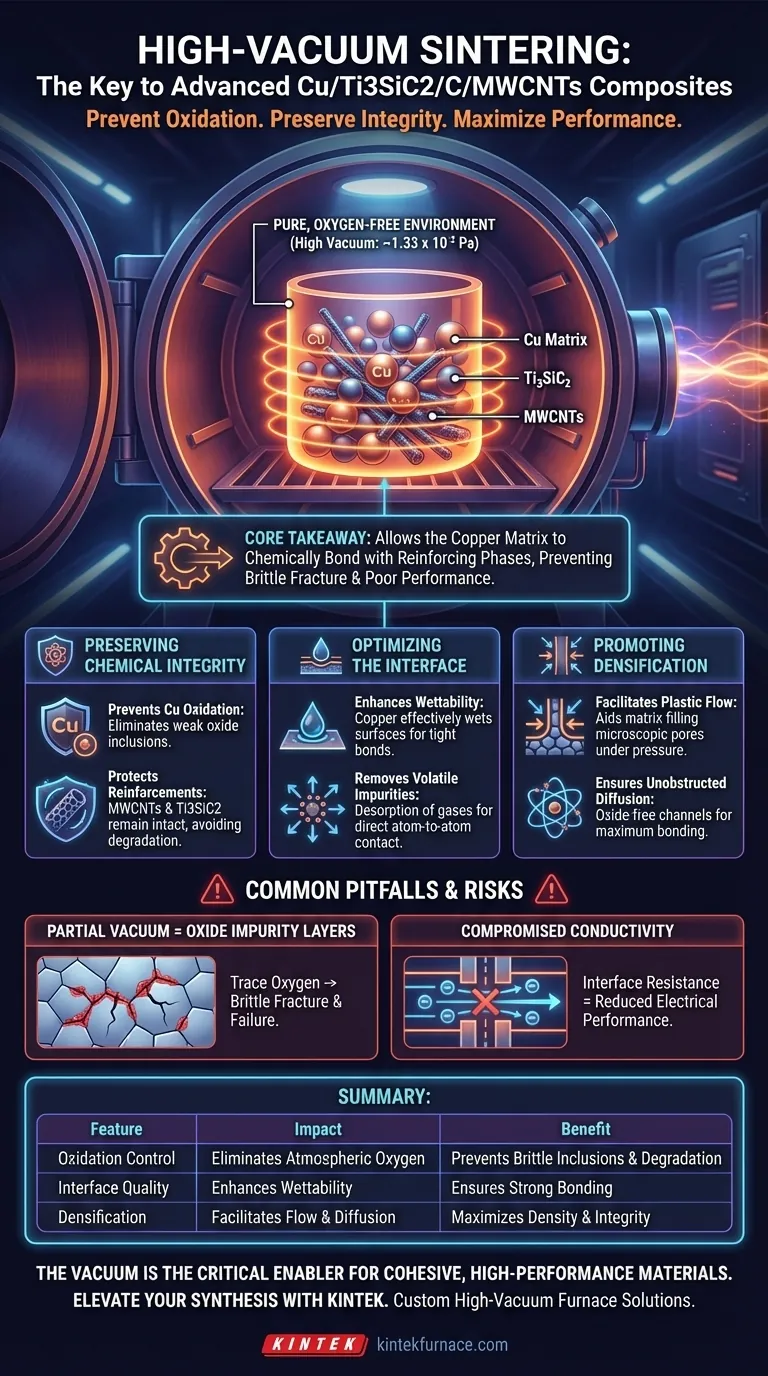

Um ambiente de alto vácuo é estritamente necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs para prevenir a oxidação destrutiva dos constituintes do material durante o processamento em alta temperatura. Ao eliminar o oxigênio atmosférico, o vácuo preserva a integridade química da matriz de cobre e protege os reforços à base de carbono contra a degradação, garantindo que o material final seja denso, forte e condutor.

Ponto Central O papel fundamental do vácuo é manter um ambiente puro e livre de oxigênio que permita que a matriz de cobre se ligue quimicamente às fases de reforço (Ti3SiC2 e MWCNTs). Sem um alto vácuo, formam-se barreiras de óxido que impedem a adesão, levando a fraturas quebradiças e mau desempenho mecânico.

Preservando a Integridade Química

Prevenindo a Oxidação da Matriz

Nas altas temperaturas necessárias para a sinterização (frequentemente em torno de 950°C), o cobre é altamente suscetível à oxidação.

Se o oxigênio atmosférico estiver presente, a matriz de cobre forma inclusões de óxido. Essas inclusões enfraquecem a estrutura do metal e interrompem a continuidade necessária para a resistência mecânica e a condutividade elétrica.

Protegendo as Fases de Reforço

Os elementos de reforço, especificamente Ti3SiC2 e Nanotubos de Carbono de Parede Múltipla (MWCNTs), são sensíveis a ambientes oxidativos.

Na presença de oxigênio, os MWCNTs podem degradar ou "queimar" prematuramente, perdendo suas propriedades de fortalecimento únicas. Um ambiente de alto vácuo protege esses componentes, garantindo que permaneçam intactos para reforçar o compósito.

Otimizando a Interface

Melhorando a Molhabilidade

Para que um compósito seja forte, a matriz metálica deve "molhar" ou espalhar-se sobre a superfície das partículas de reforço.

Camadas de óxido agem como uma barreira a esse processo. Ao prevenir a oxidação superficial, o vácuo garante que o líquido de cobre possa molhar eficazmente as fases de reforço, levando a uma ligação coesa e firme.

Removendo Impurezas Voláteis

Pós de matéria-prima frequentemente contêm gases adsorvidos e impurezas voláteis que podem impedir a densificação.

O ambiente de vácuo promove ativamente a dessorção e remoção desses gases. Essa "purificação" das superfícies dos pós abre caminho para o contato direto átomo a átomo entre o cobre e os reforços.

Promovendo a Densificação

Facilitando o Fluxo Plástico

A sinterização geralmente envolve a aplicação simultânea de calor e pressão mecânica (por exemplo, 27,7 MPa).

O ambiente de vácuo auxilia nesse processo, permitindo que as partículas de cobre sofram deformação plástica e fluxo mais facilmente. Isso ajuda a matriz a preencher os poros microscópicos entre as partículas de reforço duras, aumentando significativamente a densidade final do compósito.

Garantindo Difusão Desobstruída

A difusão em estado sólido é o mecanismo que une os materiais no nível atômico.

Um alto vácuo garante que não haja filmes de óxido para bloquear esses canais de difusão elementar. Isso resulta em uma interface de contato limpa, maximizando a força de ligação e reduzindo a resistência térmica/elétrica interfacial.

Erros Comuns a Evitar

O Risco de Vácuo Parcial

Simplesmente reduzir a pressão muitas vezes é insuficiente; um alto vácuo (frequentemente em torno de $1,33 \times 10^{-2}$ Pa) é crítico.

Se o nível de vácuo for inadequado, o oxigênio residual ainda pode reagir com elementos ativos. Isso leva à formação de "camadas de impureza de óxido" nas fronteiras de grão, que atuam como pontos de iniciação de trincas e fazem com que o material falhe por fratura quebradiça sob estresse.

Comprometendo a Condutividade

Embora a resistência mecânica seja frequentemente o foco, as propriedades elétricas dos compósitos de cobre também dependem do processamento a vácuo.

A oxidação na interface cria resistência. Falhar em manter um alto vácuo resulta em um compósito com condutividade elétrica significativamente menor (IACS), anulando os benefícios do uso de uma matriz de cobre.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar as propriedades desejadas em compósitos Cu/Ti3SiC2/C/MWCNTs depende do controle rigoroso da atmosfera de sinterização.

- Se o seu foco principal for Resistência Mecânica: Garanta que o nível de vácuo seja suficiente para prevenir camadas de óxido nas fronteiras de grão, pois estas são a principal causa de fratura quebradiça.

- Se o seu foco principal for Condutividade Elétrica: Priorize o processamento em alto vácuo para garantir interfaces limpas e livres de óxido que minimizem a dispersão de elétrons e a resistência.

Em última análise, o vácuo não é apenas uma condição de processamento; é o facilitador crítico que permite que a matriz de cobre e os reforços atuem como um único material coeso.

Tabela Resumo:

| Característica | Impacto do Alto Vácuo | Benefício para o Compósito |

|---|---|---|

| Controle de Oxidação | Elimina oxigênio atmosférico | Previne inclusões de óxido quebradiças e degradação da matriz |

| Qualidade da Interface | Melhora a molhabilidade e limpeza | Garante forte ligação entre Cu e MWCNTs |

| Densificação | Facilita fluxo plástico e difusão | Maximiza a densidade final e integridade estrutural |

| Reforços | Protege Ti3SiC2 e MWCNTs | Preserva resistência mecânica e condutividade |

| Remoção de Impurezas | Dessorção de gases adsorvidos | Minimiza porosidade e resistência interfacial |

Eleve a Síntese de Seus Materiais Avançados com a KINTEK

A sinterização precisa de compósitos complexos como Cu/Ti3SiC2/C/MWCNTs requer os mais altos padrões de controle atmosférico. A KINTEK fornece soluções de fornos de alto vácuo líderes na indústria — incluindo sistemas a Vácuo, CVD, Mufla e Rotativos — projetados para eliminar a oxidação e maximizar a densificação do material.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção. Garanta a resistência mecânica e a condutividade elétrica de seus materiais com nossa tecnologia térmica especializada.

Pronto para otimizar seu processo de sinterização? Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as vantagens técnicas de um sistema de Sinterização por Plasma de Faísca (SPS)? Alcance Desempenho Superior em Cerâmicas de TiB2

- Como os fornos de prensagem a quente contribuem para a síntese de grafeno? Desbloqueie a Produção de Material de Alta Qualidade

- Qual é o papel principal de um forno de Prensagem a Quente a Vácuo (VHP)? Alcançar a Máxima Transmitância Infravermelha em Cerâmicas de ZnS

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é o papel principal de um forno de prensa a quente a vácuo? Síntese de Compósitos Laminares de Ti-Al3Ti Explicada

- Por que a tecnologia de prensa a vácuo é indispensável na metalurgia moderna? Desbloqueie Precisão e Qualidade na Conformação de Metais

- Quais são os principais benefícios de usar uma prensa a vácuo para sinterizar pós metálicos e cerâmicos? Alcançar Densidade e Pureza Superiores

- Qual papel a pressão uniaxial desempenha em um forno de prensa a vácuo de tubo de carbono? Alcançar Transparência Cerâmica