O papel principal de um forno de Prensagem a Quente a Vácuo (VHP) na preparação de cerâmicas de Sulfeto de Zinco (ZnS) é promover a densificação rápida, controlando rigorosamente a pureza do material. Ao aplicar simultaneamente pressão mecânica uniaxial (tipicamente 15–20 MPa) e altas temperaturas (960°C–1040°C) dentro de um vácuo, o forno força as partículas cerâmicas a se reorganizarem e a se ligarem. Este processo elimina os microporos e a oxidação que, de outra forma, destruiriam a transparência infravermelha.

A Vantagem do VHP: O VHP não depende apenas do calor para sinterizar materiais; ele usa força mecânica para atingir densidade quase teórica em temperaturas mais baixas. Esta combinação única suprime o crescimento excessivo de grãos e elimina defeitos de espalhamento de luz, produzindo uma cerâmica que é opticamente clara e mecanicamente superior a muitas alternativas.

A Mecânica da Densificação

Sinterização Assistida por Pressão

A característica definidora de um forno VHP é a aplicação de pressão mecânica significativa, muitas vezes em torno de 15 a 20 MPa. Ao contrário da sinterização sem pressão, que depende unicamente da energia térmica para fundir partículas, o VHP força fisicamente nanopós de ZnS uns contra os outros.

Fluxo Plástico e Reorganização

Essa força mecânica promove o fluxo plástico do material e a reorganização física das partículas. Ao fechar mecanicamente as lacunas entre as partículas, o sistema atinge alta densidade sem a necessidade de temperaturas extremas que poderiam degradar o material.

Prevenção do Crescimento de Grãos

Como a pressão aplicada facilita a densificação em limiares térmicos mais baixos (por exemplo, em torno de 1020°C), o processo suprime o crescimento excessivo de grãos. Manter uma estrutura de grãos fina e uniforme é crucial para a integridade mecânica da cerâmica final.

Alcançando Alta Transmitância Infravermelha

O Ambiente de Vácuo

Um alto vácuo (aproximadamente $10^{-3}$ Torr) é inegociável para ZnS de grau óptico. Este ambiente extrai ativamente impurezas voláteis residuais e gases adsorvidos presos nos interstícios do pó.

Eliminação do Espalhamento de Luz

O principal inimigo da transmissão infravermelha é a porosidade. Mesmo bolhas de ar microscópicas espalham a luz, reduzindo a transparência. A combinação de extração a vácuo e compressão mecânica espreme efetivamente esses microporos, garantindo que o caminho da luz não seja obstruído.

Prevenção da Oxidação

O Sulfeto de Zinco é suscetível à oxidação e decomposição em altas temperaturas de sinterização. O ambiente de vácuo protege o material do oxigênio, preservando a pureza química necessária para o desempenho óptico ideal.

Comparando VHP com Alternativas

Propriedades Mecânicas Aprimoradas

Cerâmicas de ZnS processadas por VHP geralmente exibem propriedades mecânicas superiores em comparação com as produzidas por Deposição Química de Vapor (CVD). Especificamente, o VHP pode produzir maior dureza (por exemplo, 321 kgf/mm²), tornando-o o método preferido para janelas infravermelhas que devem suportar ambientes físicos hostis.

Custo e Eficiência

O processo VHP é geralmente mais simples e rápido que o CVD. Ele oferece um ciclo de produção mais curto e custos operacionais mais baixos, ao mesmo tempo em que entrega componentes de alta qualidade e em formato quase final.

Entendendo os Compromissos

Restrições Geométricas

Embora o VHP seja excelente para placas, discos e formas simples, ele tem limitações em relação à geometria. A pressão uniaxial é aplicada através de pistões, tornando difícil a produção de formas 3D complexas e não simétricas sem processamento pós-produção extensivo.

Limitações de Vazão

O VHP é tipicamente um processo em batelada. Embora mais rápido que o CVD para ciclos individuais, as restrições físicas da matriz e o tamanho da prensa limitam o volume de peças que podem ser produzidas simultaneamente em comparação com métodos de sinterização contínua.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o VHP para o seu projeto de Sulfeto de Zinco, considere suas métricas de desempenho específicas:

- Se o seu foco principal é Clareza Óptica: Priorize a qualidade do vácuo para garantir a remoção total de microporos, pois este é o fator decisivo na minimização do espalhamento de luz.

- Se o seu foco principal é Durabilidade: Aproveite o processo VHP para maximizar a dureza, que oferece melhor resistência à erosão do que materiais CVD padrão.

- Se o seu foco principal é Eficiência de Custo: Utilize o VHP por seus tempos de ciclo mais curtos e custos de equipamento mais baixos em relação às técnicas de deposição de vapor.

Em última análise, o forno VHP preenche a lacuna entre o pó bruto e a óptica de alto desempenho, substituindo a intensidade térmica pela precisão mecânica, entregando um produto final mais denso, mais duro e mais claro.

Tabela Resumo:

| Característica | Benefício do Forno VHP para ZnS | Impacto no Desempenho |

|---|---|---|

| Pressão (15-20 MPa) | Força o fluxo plástico e a reorganização de partículas | Atinge densidade quase teórica |

| Alto Vácuo ($10^{-3}$ Torr) | Remove impurezas voláteis e gases presos | Elimina espalhamento de luz e oxidação |

| Controle Térmico | Sinterização em limiares mais baixos (960-1040°C) | Suprime o crescimento de grãos para alta dureza |

| Força Mecânica | Compressão uniaxial direta | Dureza superior em comparação com métodos CVD |

Eleve Sua Óptica Infravermelha com KINTEK Precision

Não deixe que microporos e oxidação comprometam seu desempenho óptico. Os sistemas avançados de Prensagem a Quente a Vácuo (VHP) da KINTEK são projetados para fornecer a precisão mecânica e a integridade do vácuo necessárias para a produção superior de cerâmicas de ZnS.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis às necessidades de alta temperatura exclusivas do seu laboratório. Quer você esteja otimizando para clareza óptica, dureza do material ou produção em batelada econômica, nossos especialistas estão prontos para ajudá-lo a projetar a solução térmica perfeita.

Entre em Contato com a KINTEK Hoje para um Orçamento Personalizado

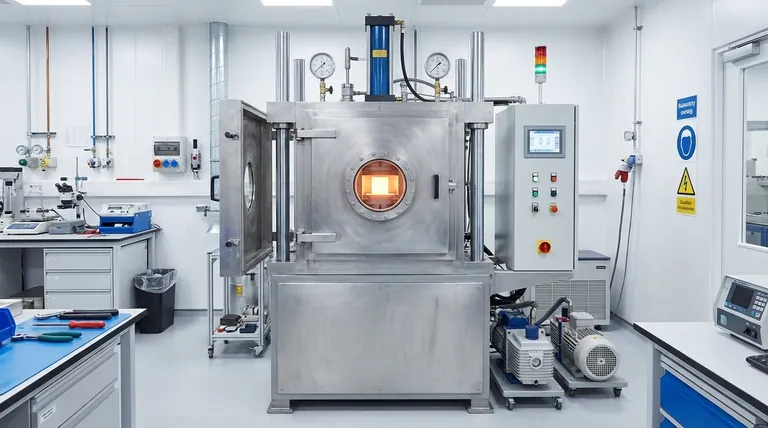

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Que indústrias se beneficiaram da tecnologia de prensa a vácuo? Aumente a Pureza e a Resistência na Fabricação

- Como os fornos de prensagem a quente contribuem para a síntese de grafeno? Desbloqueie a Produção de Material de Alta Qualidade

- Quais são as vantagens da prensagem a quente? Alcance a Densidade Máxima e Propriedades Superiores do Material

- Quais são as vantagens técnicas da prensagem a quente rápida para Sn-Ag-Bi-Se-Te/MWCNTs? Atingir 98%+ de Densidade em 15 Minutos

- Como a prensagem a quente (Hot Pressing) se compara à prensagem isostática a quente (HIP)? Escolha o Processo Certo para os Seus Materiais

- Qual o papel das prensas a vácuo na conformação e laminação de plásticos? Guia Essencial para Fabricação de Precisão

- Qual é a função de um forno de prensagem a quente a vácuo? Soldagem por Difusão de Precisão para Aço Inoxidável 321H

- Quais são os benefícios de uma máquina de prensa térmica? Obtenha resultados profissionais e duradouros